وبلاگ

شهاب گالوانیزه

گالوانیزه سرد در مقابل گالوانیزه گرم : تفاوت ها و کاربرد ها

آنچه در این مقاله می خوانید :

گالوانیزه سرد در مقابل گالوانیزه گرم : تفاوت ها و کاربرد ها

خدمات گالوانیزه: راهکاری مؤثر برای محافظت از فلزات در برابر خوردگی

فلزات به دلیل قرار گرفتن در معرض رطوبت، اکسیژن و مواد شیمیایی به مرور دچار خوردگی و زنگزدگی میشوند. این مشکل میتواند باعث کاهش عمر مفید قطعات فلزی و افزایش هزینههای تعمیر و نگهداری شود. یکی از بهترین روشها برای جلوگیری از این آسیب، فرآیند گالوانیزه کردن است.

گالوانیزه کردن چیست؟

گالوانیزه کردن یک روش پوششدهی فلزات با لایهای از روی (Zn) است که باعث ایجاد یک سد محافظتی بین فلز و عوامل محیطی میشود. این پوشش از تماس مستقیم فلز با رطوبت و اکسیژن جلوگیری کرده و از زنگزدگی آن جلوگیری میکند.

انواع روشهای گالوانیزه کردن

دو روش رایج برای گالوانیزه کردن وجود دارد:

- گالوانیزه گرم (Hot-dip Galvanizing)

- گالوانیزه سرد (Cold Galvanizing یا Electro Galvanizing)

هر یک از این روشها مزایا، معایب و کاربردهای خاص خود را دارند. در ادامه، تفاوتهای بین این دو روش را بررسی کرده و به شما کمک میکنیم تا بهترین گزینه را برای نیازهای خود انتخاب کنید.

تعریف گالوانیزه سرد و گرم

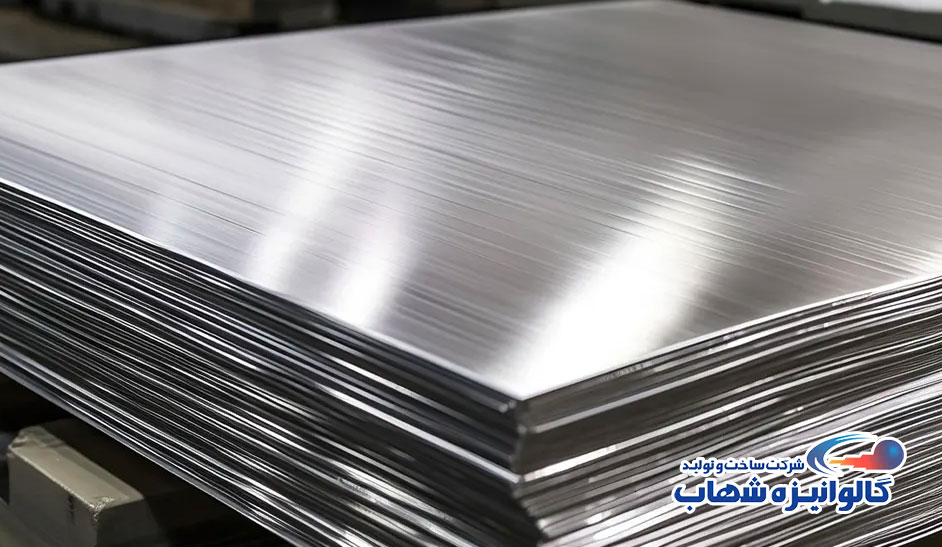

گالوانیزه سرد چیست؟

گالوانیزه سرد (Cold Galvanizing) یک روش پوششدهی است که در آن لایهای از روی از طریق اسپری، رنگآمیزی یا الکترولیز روی سطح فلز اعمال میشود. این روش بیشتر جنبه محافظت موقت دارد و معمولاً برای قطعاتی که نیاز به پوشش نازک و یکنواخت دارند، استفاده میشود.

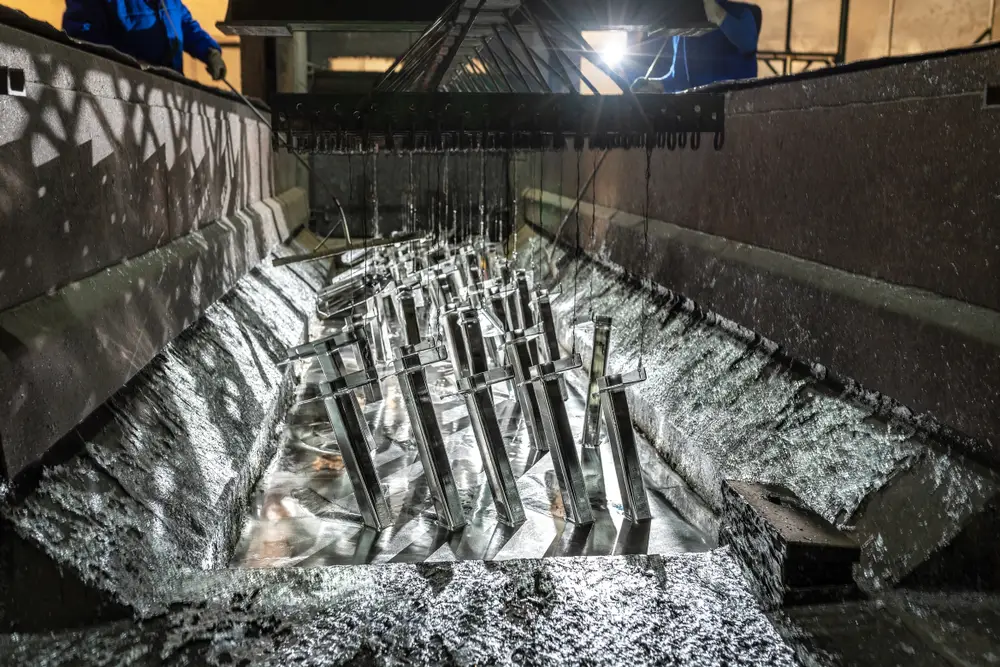

گالوانیزه گرم چیست؟

گالوانیزه گرم (Hot-dip Galvanizing) یک روش صنعتی است که در آن قطعات فلزی درون حمام مذاب روی (Zn) با دمای حدود 450 درجه سانتیگراد غوطهور میشوند. این فرآیند باعث میشود که یک لایه ضخیم و مقاوم از روی سطح فلز تشکیل شود و از آن در برابر خوردگی و زنگزدگی محافظت کند.

جدول ویژگی و مقایسه گالوانیزه سرد و گرم

هر یک از این روشها ویژگیهای خاص خود را دارند و بسته به نوع کاربرد، یکی بر دیگری برتری دارد. در جدول زیر، مقایسهای جامع از تفاوتهای این دو روش ارائه شده است تا بتوانید با درک بهتری گزینه مناسب را انتخاب کنید:

|

ویژگی ها |

گالوانیزه گرم |

گالوانیزه سرد |

|---|---|---|

|

روش اجرا |

غوطهور کردن در مذاب روی |

اسپری، رنگآمیزی یا الکترولیز |

|

ضخامت پوشش |

50 تا 150 میکرون |

10 تا 20 میکرون |

|

مقاومت در برابر خوردگی |

بسیار بالا (بیش از 50 سال) |

متوسط (مناسب برای محیطهای داخلی) |

|

مقاومت مکانیکی |

بسیار بالا |

کمتر از گالوانیزه گرم |

|

ظاهر سطح |

ممکن است تغییر رنگ دهد |

سطح صافتر و قابل رنگآمیزی |

|

هزینه اجرا |

هزینه اولیه بالاتر |

هزینه کمتر و اجرای سریعتر |

|

کاربردها |

سازههای فلزی، لولهها، دکلها |

قطعات خودرو، تابلوهای برق، قطعات ساختمانی |

در نهایت، انتخاب بین گالوانیزه گرم و سرد بستگی به نیاز شما دارد. اگر دوام و مقاومت بالا برایتان مهم است، گالوانیزه گرم گزینه بهتری است، اما اگر به پوششی سریع، کمهزینه و برای محیطهای داخلی نیاز دارید، گالوانیزه سرد میتواند انتخاب مناسبی باشد.

تفاوتهای گالوانیزه سرد و گرم

۱. فرآیند پوششدهی در گالوانیزه سرد و گرم

✅ گالوانیزه گرم:

در روش گالوانیزه گرم، قطعات فلزی در یک حمام از روی مذاب با دمای حدود 450 درجه سانتیگراد غوطهور میشوند. این فرایند باعث میشود که فلز روی با سطح فولاد واکنش داده و لایهای آلیاژی تشکیل دهد که بهشدت چسبنده و مقاوم است. این لایه بهصورت یکنواخت سطح فلز را پوشش میدهد و علاوه بر ایجاد محافظت فیزیکی، دارای یک خاصیت الکتروشیمیایی نیز هست که از زنگزدگی جلوگیری میکند. پس از خروج از حمام روی مذاب، سطح فلز ممکن است براق یا کمی مات باشد و در طول زمان، با قرار گرفتن در معرض عوامل محیطی، رنگ آن به سمت خاکستری تغییر کند.

✅ گالوانیزه سرد:

در روش گالوانیزه سرد، یک محلول حاوی ذرات بسیار ریز روی از طریق رنگآمیزی، اسپری یا الکترولیز روی سطح فلز اعمال میشود. این فرآیند در دمای محیط انجام میشود و بر خلاف گالوانیزه گرم، یک پیوند شیمیایی قوی بین پوشش و فلز پایه ایجاد نمیکند. لایه روی بهصورت یک پوشش سطحی روی فلز مینشیند و عمدتاً نقش محافظت موقت در برابر خوردگی دارد. این پوشش معمولاً نازکتر از گالوانیزه گرم است و برای محافظت طولانیمدت در محیطهای خورنده مناسب نیست.

🔹 نتیجه: در حالی که گالوانیزه گرم یک فرآیند عمیقتر و مقاومتر است که باعث ایجاد لایهای مستحکم و چسبنده میشود، گالوانیزه سرد تنها یک پوشش سطحی است که در برابر عوامل محیطی بهاندازه گالوانیزه گرم دوام ندارد.

۲. ضخامت پوشش در گالوانیزه سرد و گرم

✅ گالوانیزه گرم:

در این روش، ضخامت لایهی روی بیشتر است و معمولاً بین 50 تا 150 میکرون متغیر میباشد. این میزان پوشش باعث افزایش مقاومت در برابر خوردگی و زنگزدگی میشود و عمر مفید قطعات را به چندین دهه افزایش میدهد. به دلیل ضخامت بیشتر، این پوشش در شرایط محیطی سخت، مانند مناطق مرطوب، سواحل دریا و محیطهای صنعتی خورنده، عملکرد بسیار خوبی دارد.

✅ گالوانیزه سرد:

این روش، ضخامت پوشش بسیار کمتر است و معمولاً بین 10 تا 20 میکرون قرار دارد. این پوشش بیشتر برای محافظت موقت یا در شرایطی که نیاز به مقاومت طولانیمدت در برابر خوردگی نیست، استفاده میشود. به دلیل نازک بودن لایهی روی، این روش معمولاً برای محیطهای داخلی، قطعاتی که فشار مکانیکی کمتری دارند، یا بهعنوان پوشش تکمیلی روی سایر فرآیندهای ضدزنگ کاربرد دارد.

🔹 نتیجه: هرچه ضخامت پوشش روی بیشتر باشد، مقاومت در برابر خوردگی نیز افزایش مییابد. بنابراین، گالوانیزه گرم برای کاربردهای سنگین و شرایط سخت آبوهوایی مناسبتر است، در حالی که گالوانیزه سرد برای محافظت کوتاهمدت یا فضاهای داخلی کاربرد دارد.

۳. مقاومت در برابر خوردگی در گالوانیزه سرد و گرم

✅ گالوانیزه گرم:

به دلیل ضخامت بیشتر پوشش و پیوند قویتر بین لایه روی و سطح فلز، گالوانیزه گرم مقاومت بسیار بالاتری در برابر خوردگی و زنگزدگی دارد. این پوشش قادر است فلز را در برابر عوامل محیطی مختلف مانند باران، رطوبت، دود صنعتی و مواد شیمیایی خورنده محافظت کند. در واقع، گالوانیزه گرم برای شرایط سخت و محیطهای مرطوب و خورنده بسیار مناسب است و عمر طولانیتری نسبت به گالوانیزه سرد دارد.

✅ گالوانیزه سرد:

در مقابل، گالوانیزه سرد مقاومت کمتری در برابر خوردگی دارد. از آنجا که پوشش نازکتر و پیوند ضعیفتری با فلز دارد، در شرایط شدید آبوهوایی، رطوبت بالا و محیطهای صنعتی خورنده ممکن است بهسرعت دچار آسیب و خوردگی شود. به همین دلیل، گالوانیزه سرد بیشتر برای فضاهای داخلی و محیطهایی که در معرض عوامل خورنده قرار ندارند، استفاده میشود.

🔹 نتیجه: اگر نیاز به محافظت طولانیمدت و مقاومت بالا در برابر خوردگی در محیطهای مرطوب یا صنعتی دارید، گالوانیزه گرم بهترین انتخاب است. اما اگر برای محیطهای داخلی و فضاهای غیرخورنده نیاز به پوشش دارید، گالوانیزه سرد مناسبتر خواهد بود.

۴. چسبندگی و استحکام پوشش در گالوانیزه سرد و گرم

✅ گالوانیزه گرم:

پوشش حاصل از این نوع گالوانیزه بسیار چسبنده و مقاوم است. در این روش، لایه روی بهطور کامل با سطح فلز ترکیب شده و یک پیوند محکم و ماندگار ایجاد میکند. این پوشش در برابر خراش، ضربه و سایش بسیار مقاوم است و بهراحتی از سطح فلز جدا نمیشود. این ویژگی، باعث میشود که گالوانیزه گرم برای محیطهای صنعتی و شرایطی که نیاز به استحکام بالا دارند، انتخاب مناسبی باشد.

✅ گالوانیزه سرد:

این روش ، به دلیل پوشش نازکتر و روش اعمال سطحی (مثل اسپری یا رنگآمیزی)، چسبندگی کمتری نسبت به گالوانیزه گرم دارد. این پوشش بهراحتی میتواند از سطح فلز جدا شود، مخصوصاً در شرایطی که پوشش تحت فشار یا ضربه قرار گیرد. به همین دلیل، این روش برای کاربردهایی با نیاز به استحکام بالا یا در معرض خراش و ضربه قرار گرفتن مناسب نیست.

🔹 نتیجه: گالوانیزه گرم به دلیل پیوند محکم و مقاومت بالا در برابر خراش و ضربه، برای استفاده در شرایط سخت و محیطهای پرخطر بهترین گزینه است، در حالی که گالوانیزه سرد بیشتر برای محیطهای کمخطر و زمانی که نیاز به استحکام کمتر است، مناسب خواهد بود.

۵. هزینه و زمان اجرای فرآیند

✅ گالوانیزه گرم:

این نوع روش بهطور معمول هزینه بالاتری دارد چرا که نیاز به حمام مذاب و دماهای بسیار بالا دارد. این فرایند در مقایسه با گالوانیزه سرد زمانبرتر است و به دلیل دستگاهها و تجهیزات خاص، هزینه بیشتری برای انجام این روش لازم است. همچنین، در صورت نیاز به انجام این فرآیند بهصورت عمده یا در حجم بالا، نیاز به فضای بیشتری برای انجام کار و زمان بیشتر برای انجام هر مرحله از فرایند وجود دارد. این روش برای پروژههای بزرگ و قطعاتی که نیاز به مقاومت بالا دارند مناسب است.

✅ گالوانیزه سرد:

در مقابل، نوع روش سرد آن هزینه کمتری دارد و زمان انجام آن نسبت به گالوانیزه گرم بسیار کوتاهتر است. این روش به دلیل استفاده از اسپری یا رنگآمیزی و عدم نیاز به دماهای بالا، یک گزینه مقرونبهصرفه و سریعتر است. برای پروژههای کوچک و زمانی که نیاز به محافظت موقت و سریع است، گالوانیزه سرد انتخاب مناسبی خواهد بود.

🔹 نتیجه: اگر پروژهای دارید که به هزینه پایین و زمان اجرا سریع نیاز دارد، گالوانیزه سرد گزینه مناسبی است. اما اگر نیاز به پوشش مقاوم و طولانیمدت دارید و زمان برای شما اهمیت ندارد، گالوانیزه گرم انتخاب بهتری خواهد بود.

۶. ظاهر و رنگ پوشش در گالوانیزه سرد و گرم

✅ گالوانیزه گرم:

پوشش ایجاد شده توسط نوع گرم معمولاً کمی براقتر و ضخیمتر است و رنگ آن معمولاً خاکستری مات یا نقرهای میباشد. این پوشش به دلیل ضخامت زیاد و فرآیند حرارتی، دارای رنگی یکنواخت است و در برابر عواملی مانند رطوبت و تغییرات دما بهطور طبیعی در طی زمان به رنگی مات تغییر میکند. به دلیل ضخامت پوشش، این روش معمولاً برای محیطهای بیرونی که در معرض تغییرات محیطی و آبوهوای شدید هستند، استفاده میشود.

✅ گالوانیزه سرد:

در روش سرد، به دلیل ضخامت نازکتر پوشش، رنگ آن معمولاً شفافتر و براقتر است و ظاهری پاکیزه و جذاب ایجاد میکند. این پوشش به راحتی قابل رنگآمیزی و شخصیسازی است و ممکن است در برخی کاربردهای دکوراتیو یا زمانی که ظاهر زیبایی مدنظر است، کاربرد بیشتری داشته باشد. با این حال، این رنگ و براقیت ممکن است به سرعت تحت تأثیر شرایط محیطی و آسیبهای مکانیکی از بین برود.

🔹 نتیجه: اگر ظاهر و زیبایی برای شما مهم است و به دنبال یک پوشش براق و قابل شخصیسازی هستید، گالوانیزه سرد میتواند انتخاب مناسبی باشد. اما اگر به دنبال پوشش مقاوم با رنگی ثابت و ماندگار هستید، گالوانیزه گرم انتخاب بهتری خواهد بود.

کاربردهای گالوانیزه سرد و گرم

گالوانیزه گرم

✅ سازههای فلزی در فضای باز (مانند پلها و تیرهای فولادی):

گالوانیزه گرم برای سازههای بزرگ که در معرض شرایط آبوهوایی سخت قرار دارند، بسیار مناسب است. پلها، تیرهای فولادی و سازههای ساختمانی در فضای باز نیاز به محافظت بالا در برابر خوردگی دارند و گالوانیزه گرم با پوشش ضخیم و مقاوم خود میتواند این سازهها را برای مدت طولانی محافظت کند.

✅ لولههای انتقال آب و گاز:

لولههایی که برای انتقال آب و گاز در محیطهای بیرونی و زیرزمینی استفاده میشوند، به دلیل تماس با رطوبت و مواد خورنده به پوشش مقاوم نیاز دارند. گالوانیزه گرم این نیاز را برطرف کرده و لولهها را در برابر زنگزدگی و خوردگی محافظت میکند.

✅ قطعات مورد استفاده در صنایع دریایی و پتروشیمی:

صنایع دریایی و پتروشیمی در معرض آب شور و مواد شیمیایی خورنده قرار دارند، بنابراین قطعات فلزی باید از پوشش مقاوم در برابر خوردگی برخوردار باشند. گالوانیزه گرم به دلیل مقاومت بالای خود در این شرایط برای تجهیزات دریایی و صنایع پتروشیمی بسیار مناسب است.

✅ گاردریلها و قطعات راهسازی:

در راهسازی و ایمنی جادهها، قطعاتی مانند گاردریلها و علائم راهنمایی که در فضای باز نصب میشوند، باید در برابر شرایط محیطی سخت مقاومت کنند. گالوانیزه گرم برای این نوع قطعات گزینه مناسبی است چون از آنها در برابر رطوبت، باران و نور خورشید بهخوبی محافظت میکند.

گالوانیزه سرد

✅ قطعات خودرو و صنایع خودروسازی:

در صنعت خودروسازی، قطعات فلزی باید هم از نظر مقاومت به خوردگی و هم از نظر ظاهر با کیفیت باشند. گالوانیزه سرد به دلیل ضخامت نازک و قابلیت رنگآمیزی، برای قطعاتی مانند درها، بدنهها و قطعات داخلی خودرو که نیاز به ظاهر تمیز و براق دارند، مناسب است.

✅ تجهیزات الکتریکی و تابلوهای برق:

در صنعت برق، تابلوهای برق و تجهیزات الکتریکی باید از خوردگی محافظت شوند، بهخصوص در محیطهای داخلی که رطوبت یا دمای شدید وجود ندارد. گالوانیزه سرد با ایجاد یک پوشش نازک و مقاوم، برای این تجهیزات مناسب است و از آسیبهای محیطی جلوگیری میکند.

✅ سطوح داخلی ساختمانها:

گالوانیزه سرد برای دکوراسیون داخلی ساختمانها و قطعات فلزی داخل خانهها مانند قفسهها، دربها و قاب پنجرهها که در معرض شرایط محیطی سخت قرار ندارند، استفاده میشود. این پوشش به دلیل ظاهر براق و زیبا و مقاومت کافی در برابر خوردگی، گزینه مناسبی است.

✅ قطعاتی که پس از تولید نیاز به رنگآمیزی دارند:

در مواردی که قطعات فلزی باید پس از گالوانیزه شدن بهطور اضافی رنگآمیزی شوند، مانند لوازم دکوری یا قطعات صنعتی کوچک، گالوانیزه سرد انتخاب بهتری است. این روش امکان رنگآمیزی آسان و بهینه را فراهم میآورد، بدون اینکه مشکلی در پیوند رنگ و پوشش روی ایجاد شود.

راهنمای استفاده از گالوانیزه سرد و گرم در پروژه ها

این جدول بهخوبی تفاوتهای اصلی و کاربردهای مناسب گالوانیزه گرم و سرد را نشان میدهد و به شما کمک میکند که انتخاب مناسبی برای پروژههای مختلف داشته باشید.

|

مورد |

گالوانیزه گرم |

گالوانیزه سرد |

|---|---|---|

|

محیطهای در معرض رطوبت |

گالوانیزه گرم به دلیل پوشش ضخیم و چسبندگی بالا، مقاومت بسیار خوبی در برابر رطوبت و باران دارد. این نوع پوشش بهویژه در محیطهای بیرونی که در معرض بارندگی و رطوبت قرار دارند، بسیار مناسب است. |

گالوانیزه سرد برای شرایط رطوبتی مناسب نیست و معمولا در محیطهای خشک یا داخلی استفاده میشود. در محیطهای مرطوب ممکن است این پوشش به سرعت کاهش کیفیت پیدا کند. |

|

محیطهای شیمیایی |

گالوانیزه گرم مقاومت بالایی در برابر مواد شیمیایی دارد و میتواند در صنایع پتروشیمی، دریایی و مواد خورنده عملکرد خوبی داشته باشد. پوشش ضخیمتر از خوردگی جلوگیری میکند. |

گالوانیزه سرد به دلیل پوشش نازکتر، در برابر مواد شیمیایی و اسیدها حساستر است و برای استفاده در محیطهای شیمیایی شدید توصیه نمیشود. |

|

شرایط محیطی سخت |

در شرایط محیطی سخت مانند آبوهوای سرد و گرم یا شرایط بادهای شدید، گالوانیزه گرم عملکرد بسیار خوبی دارد. پوشش ضخیم و چسبندگی بالا باعث میشود که قطعات حتی تحت فشار و شرایط دشوار محافظت شوند. |

گالوانیزه سرد برای شرایط محیطی سخت، مانند مناطق با آبوهوای شدید، باد یا آلودگی زیاد مناسب نیست. این پوشش نازکتر است و ممکن است بهراحتی آسیب ببیند |

|

محیطهای داخلی |

گالوانیزه گرم به دلیل پوشش ضخیم و مات، بیشتر برای محیطهای بیرونی استفاده میشود. در داخل ساختمانها ممکن است به دلیل ظاهر خشن و ضخامتی که دارد، مناسب نباشد. |

گالوانیزه سرد برای محیطهای داخلی مانند دکوراسیون داخلی ساختمان یا قطعات کوچک فلزی که در معرض شرایط سخت محیطی نیستند، مناسب است. این پوشش ظاهری زیبا و صاف دارد و برای رنگآمیزی مناسب است. |

|

قطعاتی که نیاز به رنگآمیزی دارند |

در صورتی که نیاز به رنگآمیزی باشد، گالوانیزه گرم ممکن است با مشکلاتی مواجه شود زیرا پوشش ضخیم ممکن است باعث مشکلات در چسبندگی رنگ شود. به همین دلیل، استفاده از گالوانیزه گرم در قطعاتی که بعدا قرار است رنگآمیزی شوند، توصیه نمیشود. |

گالوانیزه سرد بهترین گزینه برای قطعاتی است که پس از گالوانیزه شدن نیاز به رنگآمیزی دارند. پوشش نازک و یکنواخت آن اجازه میدهد تا رنگ بهراحتی روی سطح بنشیند و بدون مشکلات چسبندگی یا تغییر رنگ ایجاد شود. |

با توجه به جدول بالا نشان دهنده این است که، گالوانیزه گرم برای پروژههای با شرایط سخت محیطی و بیرونی مناسب است، در حالی که گالوانیزه سرد بیشتر برای پروژههای داخلی و قطعاتی که نیاز به رنگآمیزی دارند، توصیه میشود.

مقایسه هزینههای نصب و نگهداری گالوانیزه سرد و گرم

گالوانیزه گرم در ابتدا هزینه بالاتری دارد، زیرا در این روش قطعات فلزی باید در حمام مذاب روی غوطهور شوند که نیاز به تجهیزات و فرآیندهای صنعتی پیچیدهتری دارد. این فرآیند علاوه بر زمانبر بودن، نیاز به مهارتهای خاصی دارد که ممکن است هزینه نصب را افزایش دهد. اما در مقابل، این هزینههای ابتدایی بهدلیل دوام و مقاومت بالا در برابر خوردگی، برای پروژههای بلندمدت جبران میشود.

در مقابل، گالوانیزه سرد معمولاً هزینه نصب کمتری دارد. این روش به دلیل استفاده از اسپری، رنگآمیزی یا الکترولیز برای پوششدهی، به تجهیزات پیچیده کمتری نیاز دارد و سریعتر انجام میشود. بنابراین، پروژههایی که به نصب سریع و اقتصادی نیاز دارند، گالوانیزه سرد انتخاب مناسبی است. اما باید به این نکته توجه کنید که این پوشش نازکتر است و در برابر شرایط سخت محیطی مقاومت کمتری دارد که ممکن است در درازمدت نیاز به تعمیرات یا بازسازی داشته باشد.

در خصوص هزینههای نگهداری، گالوانیزه گرم به دلیل مقاومت بیشتر در برابر خوردگی، نیاز به نگهداری کمتری دارد و عمر طولانیتری دارد. این ویژگی به معنای صرفهجویی در هزینههای نگهداری و تعمیرات است. گالوانیزه سرد، با توجه به پوشش نازکتر و آسیبپذیری بیشتر، ممکن است در برابر شرایط محیطی آسیب دیده و نیاز به تعمیرات بیشتر داشته باشد. بنابراین، در پروژههایی که شرایط سختتری دارند، هزینههای نگهداری گالوانیزه سرد ممکن است بیشتر از گالوانیزه گرم باشد.

جمع بندی

در نهایت، انتخاب بین گالوانیزه سرد و گرم به نوع پروژه و شرایط محیطی بستگی دارد. گالوانیزه گرم بهویژه برای پروژههایی که در معرض شرایط سخت آبوهوایی، رطوبت بالا یا مواد شیمیایی قرار دارند، بهترین گزینه است. این روش به دلیل پوشش ضخیمتر و مقاومت بالاتر در برابر خوردگی و آسیبهای محیطی، برای سازههای بزرگ مانند پلها، لولهها و صنایع پتروشیمی بسیار مناسب است. در مقابل، گالوانیزه سرد با پوشش نازکتر خود، بیشتر در پروژههای داخلی یا قطعاتی که نیاز به رنگآمیزی دارند، استفاده میشود.

از سوی دیگر، گالوانیزه سرد بهعنوان یک گزینه اقتصادیتر و سریعتر، انتخاب مناسبی برای محیطهای غیرخورنده و قطعات کوچک است که نیاز به محافظت موقت دارند. بهویژه در صنایع خودروسازی، تجهیزات الکتریکی و ساختمانهای داخلی که در معرض رطوبت و شرایط سخت محیطی نیستند، این روش کارآمد است. با این حال، باید توجه داشت که این پوشش در برابر شرایط سخت مانند مواد شیمیایی یا رطوبت زیاد آسیبپذیر است.

در نهایت، برای انتخاب روش مناسب، باید تمامی شرایط محیطی، نوع پروژه و نیاز به دوام در نظر گرفته شود. در صورتی که به دنبال راهحلی با دوام بالا و مقاوم در برابر آسیبهای محیطی هستید، گالوانیزه گرم انتخاب بهتری خواهد بود. در مقابل، برای پروژههای کوچکتر که نیاز به رنگآمیزی دارند یا در محیطهای داخلی قرار دارند، گالوانیزه سرد میتواند گزینه مناسبتری باشد. خدمات گالوانیزه در اصفهان با استفاده از تکنولوژیهای روز، این امکان را فراهم میآورد که بهترین پوشش را برای نیازهای خاص شما ارائه دهد.