وبلاگ

شهاب گالوانیزه

گالوانیزه چیست و چرا اهمیت دارد؟

آنچه در این مقاله می خوانید :

مقدمهای بر گالوانیزه و فرآیند آن

در جواب سوال گالوانیزه چیست و چرا اهمیت دارد؟باید بگوییم :

گالوانیزه یکی از روشهای رایج برای محافظت از فلزات در برابر خوردگی است که در صنایع مختلف از جمله ساخت و ساز، خودروسازی و تولید تجهیزات صنعتی بهطور گستردهای استفاده میشود. این فرآیند شامل پوشش دادن فلزاتی مانند فولاد یا آهن با لایهای از روی است که مقاومت آنها را در برابر عوامل محیطی و رطوبت افزایش میدهد. در این مقاله به بررسی مفهوم گالوانیزه، فرآیند آن و اهمیت استفاده از آن در صنایع مختلف خواهیم پرداخت.

در فرآیند گالوانیزه، فلز پایه (معمولاً فولاد) به روی مذاب فرو برده میشود تا یک لایه محافظ بهطور دائمی روی سطح آن قرار گیرد. این لایه روی، فلز را در برابر آسیبهای ناشی از اکسیداسیون و زنگزدگی محافظت میکند، بهویژه در شرایطی که فلز در معرض رطوبت یا شرایط جوی سخت قرار دارد. از آنجا که گالوانیزه بهطور مؤثری عمر مفید محصولات فلزی را افزایش میدهد، این فرآیند به یکی از الزامات صنعت مدرن تبدیل شده است.

این روش، علاوه بر افزایش دوام و مقاومت فلزات، هزینههای نگهداری و تعمیرات را کاهش میدهد و در نهایت باعث بهبود کارایی و عملکرد تجهیزات میشود. بنابراین، گالوانیزه یک راهکار مهم در ارتقاء کیفیت و طول عمر محصولات فلزی است.

گالوانیزه چیست؟ تعریفی ساده و کاربردی

گالوانیزه به فرآیند پوشاندن فلزات، مانند فولاد یا آهن، با لایهای از روی (Zn) گفته میشود که بهمنظور محافظت از فلز در برابر خوردگی و زنگزدگی انجام میشود. این روش باعث افزایش دوام و طول عمر فلزات، بهویژه در محیطهای مرطوب یا شرایط جوی سخت میشود. گالوانیزه معمولاً برای فلزاتی که در معرض آب، رطوبت یا عوامل شیمیایی هستند، بهکار میرود و یک محافظت موثر در برابر زنگزدگی فراهم میآورد.

چرا گالوانیزه اهمیت دارد؟

گالوانیزه نهتنها فلزات را در برابر خوردگی محافظت میکند، بلکه باعث کاهش هزینههای نگهداری و تعمیرات میشود. بهعنوان مثال، در صنایع ساختمانی، استفاده از فولاد گالوانیزه در سازههای فلزی مانند تیرها و فریمها باعث میشود که این سازهها در برابر شرایط محیطی مقاومتر شوند و نیاز به تعمیرات کمتری داشته باشند. در نتیجه، فرآیند گالوانیزه بهعنوان یک روش مقرونبهصرفه برای افزایش مقاومت و طول عمر محصولات فلزی شناخته میشود.

چگونگی انجام فرآیند گالوانیزه

فرآیند گالوانیزه بهطور کلی در دو روش عمده انجام میشود: گالوانیزه گرم و گالوانیزه سرد.

- گالوانیزه گرم:

در این روش، فولاد یا آهن بهطور کامل در حمام روی مذاب فرو میرود. دمای این حمام معمولاً بین ۴۲۵ تا ۴۶۰ درجه سانتیگراد است. پس از غوطهور شدن فلز در روی مذاب، یک لایه پایدار از روی بهصورت فیزیکی و شیمیایی روی سطح فولاد میچسبد. این لایه ایجاد شده در فرآیند گالوانیزه گرم بهطور کامل سطح فلز را پوشش میدهد و باعث میشود که فولاد در برابر خوردگی و زنگزدگی مقاوم شود. - گالوانیزه سرد:

در این روش، بهجای استفاده از روی مذاب، روی بهصورت پودر یا محلولهای شیمیایی بر روی سطح فولاد اعمال میشود. این فرآیند معمولاً برای فلزات با ابعاد کوچکتر یا زمانی که نیاز به پوششهای نازکتر است، استفاده میشود. گالوانیزه سرد نسبت به گالوانیزه گرم هزینه کمتری دارد اما ممکن است مقاومت کمتری در برابر شرایط سخت محیطی داشته باشد.

چرا گالوانیزه فولاد را مقاوم میکند؟

گالوانیزه با ایجاد یک لایه حفاظتی از روی، فولاد را در برابر تاثیرات منفی عوامل محیطی، مانند رطوبت و اکسیداسیون، محافظت میکند. این لایه از روی بهطور مؤثری از تماس فولاد با عوامل خورنده جلوگیری میکند و اجازه نمیدهد که فولاد تحت تاثیر اکسیداسیون و زنگزدگی قرار گیرد. بنابراین، محصولات گالوانیزهشده مدت زمان بیشتری عمر میکنند و نیاز به تعمیرات و نگهداری کمتری دارند.

مزایای استفاده از فولاد گالوانیزه در صنعت

فولاد گالوانیزه بهدلیل خواص ویژهای که دارد، یکی از بهترین انتخابها برای صنایع مختلف محسوب میشود. فرآیند گالوانیزه، که شامل پوشاندن فولاد با لایهای از روی است، باعث افزایش مقاومت آن در برابر خوردگی و زنگزدگی میشود. در ادامه به مزایای استفاده از فولاد گالوانیزه در صنعت میپردازیم:

1. افزایش مقاومت در برابر خوردگی

یکی از بزرگترین مزایای فولاد گالوانیزه، مقاومت بسیار بالا در برابر خوردگی و زنگزدگی است. لایه روی که به فولاد افزوده میشود، یک سد محافظتی در برابر عوامل خورنده مانند آب، رطوبت، و هوا ایجاد میکند. این ویژگی بهویژه در شرایط محیطی مرطوب و مناطق ساحلی که میزان رطوبت بالا است، بسیار حائز اهمیت است.

2. طول عمر بیشتر و کاهش هزینههای نگهداری

فولاد گالوانیزه نسبت به فولاد غیرگالوانیزه، عمر طولانیتری دارد. این ویژگی باعث میشود که نیاز به تعمیرات و نگهداری بهطور چشمگیری کاهش یابد. در صنایع بزرگ، این مزیت به کاهش هزینههای عملیاتی و افزایش بهرهوری منجر میشود. فولاد گالوانیزهشده میتواند تا 50 سال یا بیشتر در شرایط مختلف دوام بیاورد.

3. پوشش یکنواخت و دائمی

فرآیند گالوانیزه باعث ایجاد یک پوشش یکنواخت و دائمی از روی روی سطح فولاد میشود که این پوشش نمیتواند بهراحتی از بین برود یا تخریب شود. این ویژگی موجب میشود که فولاد گالوانیزه شده مقاومتر و قابل اعتمادتر در برابر آسیبهای خارجی باشد. بهعلاوه، در طول زمان، این لایه بهطور خودکار در برابر آسیبهای محیطی تجدید میشود.

4. مقاومت در برابر شرایط آب و هوایی مختلف

فولاد گالوانیزه بهویژه در محیطهایی با شرایط آب و هوایی متنوع، از جمله مناطق با بارندگی زیاد، رطوبت بالا، و حتی دماهای شدید، بسیار مقاوم است. این فولاد در برابر بارانهای اسیدی، تغییرات شدید دما، و شرایط جوی سخت میتواند عملکرد خود را حفظ کند.

5. کاهش نیاز به رنگآمیزی و پوششهای اضافی

در مقایسه با سایر فلزات، فولاد گالوانیزه نیاز کمتری به رنگآمیزی و پوششهای اضافی دارد. زیرا لایه روی بهطور طبیعی از آن محافظت میکند. این ویژگی منجر به کاهش هزینههای عملیاتی و زمان مورد نیاز برای نگهداری میشود.

6. عملکرد طولانیمدت و دوام بالا

فولاد گالوانیزه بهدلیل ویژگیهای منحصر بهفرد خود، عمر طولانیتری نسبت به فولاد غیرگالوانیزه دارد. در بسیاری از صنایع، فولاد گالوانیزه میتواند تا 50 سال بدون نیاز به تعمیرات و نگهداری اضافی دوام بیاورد. این ویژگی، بهویژه در صنایع بزرگ که زمان و هزینه نگهداری بسیار مهم است، ارزشمند است.

7. استحکام مکانیکی بالا

فولاد گالوانیزه بهدلیل ترکیب فولاد با پوشش روی، علاوه بر مقاومت در برابر خوردگی، از استحکام مکانیکی بالاتری نیز برخوردار است. این ویژگی باعث میشود که فولاد گالوانیزه برای استفاده در سازههای بزرگ و تجهیزات صنعتی که نیاز به استحکام بالایی دارند، مناسب باشد.

8. کاهش هزینههای تولید و مصرف انرژی

فرآیند گالوانیزه نسبت به بسیاری از روشهای دیگر محافظت از فلزات هزینه کمتری دارد. این امر بهویژه در صنایع تولیدی که نیاز به استفاده از مقادیر زیادی فلز دارند، به کاهش هزینههای تولید و مصرف انرژی کمک میکند. استفاده از فولاد گالوانیزه باعث کاهش نیاز به پوششهای اضافی و فرآیندهای دیگر میشود.

9. انعطافپذیری و تطبیقپذیری با صنایع مختلف

فولاد گالوانیزه در صنایع مختلف از جمله ساخت و ساز, خودروسازی, کشاورزی, انرژی, تولید تجهیزات صنعتی, و حتی صنایع دریایی کاربرد دارد. این تنوع کاربردی نشان میدهد که فولاد گالوانیزه نهتنها در شرایط خاص مقاوم است، بلکه قابلیت تطبیق با نیازهای مختلف صنعتی را نیز دارد.

10. دوستدار محیطزیست

فولاد گالوانیزه بهدلیل مقاومت بالا در برابر خوردگی و عمر طولانی، نیاز به جایگزینی و تولید مجدد ندارد. این ویژگی باعث کاهش زبالههای صنعتی و مصرف منابع طبیعی میشود. همچنین، مواد روی بهطور طبیعی در زمین یافت میشوند و بهعنوان یک ماده بازیافتی مورد استفاده قرار میگیرند.

استفاده از فولاد گالوانیزه در صنعت، بهویژه در شرایط محیطی سخت و در پروژههای بزرگ، مزایای زیادی از جمله افزایش مقاومت در برابر خوردگی، طول عمر بیشتر، کاهش هزینههای نگهداری و دوستداری محیطزیست به همراه دارد. این ویژگیها باعث میشود که فولاد گالوانیزه بهعنوان یک گزینه مقرونبهصرفه و مؤثر در بسیاری از صنایع شناخته شود و در پروژههای مختلف کاربرد گستردهای پیدا کند.

چرا گالوانیزه برای حفاظت از فلزات ضروری است؟

1. حفاظت در برابر خوردگی

خوردگی یکی از بزرگترین تهدیدات برای فلزات، بهویژه فولاد و آهن، است. عوامل محیطی مانند رطوبت، آب، هوا، نمک و گازهای خورنده میتوانند به سرعت به سطح فلزات آسیب بزنند و موجب زنگزدگی و خراب شدن آنها شوند. گالوانیزه با ایجاد یک لایه محافظ از روی، از تماس فلز با این عوامل جلوگیری کرده و بهطور مؤثر مانع از خوردگی میشود.

2. افزایش طول عمر فلزات

فلزات بدون پوشش محافظ میتوانند در معرض زنگزدگی و خوردگی سریع قرار گیرند، که این امر موجب کاهش عمر مفید آنها میشود. گالوانیزه باعث افزایش دوام و طول عمر فلزات میشود. در بسیاری از موارد، فلزات گالوانیزهشده میتوانند ۲ تا ۵ برابر بیشتر از فلزات غیرگالوانیزه عمر کنند، که این امر بهویژه در پروژههای ساختمانی و صنعتی بسیار مهم است.

- مقاومت در برابر شرایط محیطی سخت

گالوانیزه میتواند فلزات را در برابر شرایط محیطی مختلف مانند رطوبت، بارانهای اسیدی، آلودگی هوا، و حتی محیطهای دریایی که بهطور معمول بسیار خورنده هستند، مقاوم کند. این ویژگی باعث میشود که گالوانیزه در صنایع مختلف از جمله ساخت و ساز، خودروسازی، و تجهیزات صنعتی بسیار محبوب باشد.

- کاهش هزینههای نگهداری و تعمیرات

بهدلیل مقاومت بالا در برابر خوردگی، فولاد گالوانیزه نیازی به تعمیرات و نگهداری مکرر ندارد. این ویژگی منجر به کاهش هزینههای عملیاتی و زمانهای توقف در کارخانهها و پروژههای صنعتی میشود. علاوه بر این، کاهش نیاز به تعمیرات به معنی کاهش هزینههای جانبی مانند هزینههای نیروی انسانی و تجهیزات است.

- حفاظت مداوم و خوداحیاگری

یکی از ویژگیهای منحصر بهفرد گالوانیزه این است که لایه روی از فلز بهصورت خوداحیاگری عمل میکند. به این معنی که حتی اگر سطح فلز گالوانیزه آسیب ببیند، لایه روی بهطور خودکار در نقاط آسیبدیده رشد میکند و از خوردگی بیشتر جلوگیری میکند. این ویژگی باعث میشود که فولاد گالوانیزه نسبت به سایر روشهای محافظتی، مقاومتر و پایدارتر باشد.

- مقاومت در برابر آسیبهای مکانیکی

گالوانیزه علاوه بر حفاظت در برابر خوردگی، بهطور قابل توجهی در برابر آسیبهای مکانیکی مانند خراشیدگی و ضربه نیز مقاوم است. این ویژگی باعث میشود که فولاد گالوانیزه در کاربردهای صنعتی که با آسیبهای فیزیکی و کشش همراه است، گزینهای ایدهآل باشد.

- پوشش یکنواخت و دائمی

فرآیند گالوانیزه باعث ایجاد پوششی یکنواخت و دائمی بر روی فلزات میشود. این پوشش بهطور کامل سطح فلز را میپوشاند و از هرگونه تماس مستقیم فلز با عوامل خورنده جلوگیری میکند. بهعلاوه، لایه روی بهصورت کاملاً چسبیده به سطح فلز باقی میماند و بهراحتی جدا نمیشود.

- دوستداری محیطزیست

گالوانیزه نهتنها از فلزات محافظت میکند، بلکه بهعنوان یک روش پایدار و دوستدار محیطزیست شناخته میشود. مواد مورد استفاده در گالوانیزه (روی) قابل بازیافت هستند و فرآیند گالوانیزه باعث کاهش زبالههای صنعتی و مصرف منابع طبیعی میشود.

نتیجهگیری

گالوانیزه برای حفاظت از فلزات ضروری است زیرا این فرآیند باعث افزایش مقاومت فلزات در برابر خوردگی، شرایط سخت محیطی، و آسیبهای مکانیکی میشود. علاوه بر این، طول عمر فلزات را افزایش میدهد و هزینههای نگهداری و تعمیرات را کاهش میدهد. با توجه به مزایای متعدد آن، گالوانیزه بهعنوان یکی از بهترین روشها برای محافظت از فلزات در صنایع مختلف شناخته میشود.

انواع روشهای گالوانیزه و تفاوتهای آنها

گالوانیزه کردن یکی از بهترین روشها برای محافظت از فلزات در برابر خوردگی است. در این فرآیند، یک لایه محافظ از روی بر روی فلزات اعمال میشود. روشهای مختلفی برای گالوانیزه کردن فلزات وجود دارد که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه به بررسی انواع روشهای گالوانیزه و تفاوتهای آنها میپردازیم.

1. گالوانیزه گرم (Hot-Dip Galvanizing)

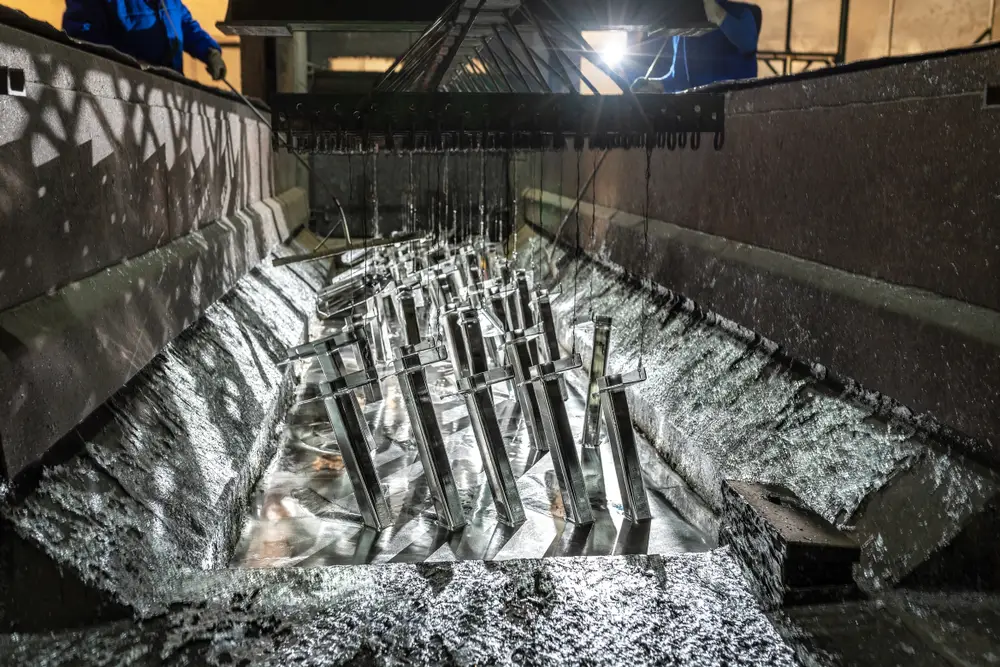

گالوانیزه گرم رایجترین و معروفترین روش گالوانیزه کردن است. در این فرآیند، فلز (معمولاً فولاد یا آهن) بهطور کامل در حمام مذاب روی غوطهور میشود.

مراحل:

- ابتدا فلز بهطور کامل تمیز و از هرگونه آلودگی مانند روغن، زنگزدگی و گازهای خورنده پاک میشود.

- سپس فلز در حمام روی با دمای بالا (حدود ۴۵۰ درجه سانتیگراد) غوطهور میشود.

- لایهای از روی به سطح فلز چسبیده و یک پوشش مقاوم در برابر خوردگی ایجاد میکند.

مزایا:

- ایجاد لایه ضخیم و مقاوم.

- طول عمر بالا در شرایط سخت محیطی.

- حفاظت کامل از سطح فلز.

معایب:

- هزینه بالاتر به دلیل فرآیند پیچیده و تجهیزات خاص.

- ممکن است سطح فلز کمی زبر و ناصاف شود.

2. گالوانیزه الکترو (Electrogalvanizing)

در این روش، فلز از طریق فرایند الکترولیز در محلول روی قرار میگیرد. به عبارت دیگر، جریان الکتریکی از میان محلول روی عبور داده میشود و فلز تحت تأثیر این جریان به لایهای نازک از روی پوشیده میشود.

مراحل:

- ابتدا فلز در محلول آبی از نمکهای روی غوطهور میشود.

- جریان الکتریکی از الکترودها عبور داده میشود و روی به سطح فلز منتقل میشود.

مزایا:

- لایه نازکتر و یکنواختتر نسبت به گالوانیزه گرم.

- فرآیند سریعتر و ارزانتر.

- مناسب برای تولید قطعات ظریف و دقیق.

معایب:

- لایه نازکتر و کمتر مقاوم در برابر خوردگی.

- برای استفاده در شرایط سخت محیطی کمتر مناسب است.

3. گالوانیزه مکانیکی (Mechanical Galvanizing)

این روش در واقع یک فرآیند مکانیکی است که در آن ذرات روی به سطح فلز پرتاب میشوند. در این روش، قطعات فلزی به درون یک دستگاه گردان که با ذرات روی پر شده است قرار میگیرند و تحت اثر ضربات مکانیکی، روی به سطح فلز میچسبد.

مراحل:

- قطعات فلزی به دستگاه مخصوص وارد میشوند.

- ذرات روی و سایر مواد بهوسیله چرخش و ضربه مکانیکی به سطح فلز منتقل میشوند.

مزایا:

- بهدلیل عدم نیاز به حرارت بالا، مناسب برای قطعات حساس به دما.

- لایه روی بهطور یکنواخت توزیع میشود.

معایب:

- لایه روی ممکن است از نظر ضخامت و مقاومت کمتری نسبت به گالوانیزه گرم باشد.

- هزینههای بالای فرآیند.

4. گالوانیزه سرد (Cold Galvanizing)

این روش از نظر اصولی مشابه گالوانیزه الکترو است، اما به جای استفاده از محلول روی، از رنگها و اسپریهای گالوانیزه سرد برای پوشش دادن سطح فلز استفاده میشود. این روش معمولاً برای پوششدهی سطوح کوچکتر یا بازسازی قطعات گالوانیزهشده قبلی کاربرد دارد.

مزایا:

- فرآیند ساده و سریع.

- هزینههای کمتر.

- مناسب برای کاربردهای کوچک و سریع.

معایب:

- لایه نازکتر و کمتری از روی پوشش میدهد.

- مقاومت در برابر خوردگی کمتری دارد.

- مناسب برای کاربردهای صنعتی سنگین نیست.

5. گالوانیزه فشاری (Pressure Galvanizing)

این روش مشابه گالوانیزه گرم است، با این تفاوت که در آن فلز بهجای غوطهور شدن در حمام مذاب روی، تحت فشار قرار میگیرد تا لایهای از روی به سطح فلز متصل شود.

مزایا:

- لایه روی بهصورت یکنواختتر و نازکتر توزیع میشود.

- مناسب برای قطعات با دقت بالا.

معایب:

- نیاز به تجهیزات و فشار بالا.

- هزینههای بیشتر به نسبت گالوانیزه گرم.

تفاوتهای کلیدی روشهای گالوانیزه

- ضخامت لایه روی: در گالوانیزه گرم، لایه روی ضخیمتر از سایر روشهاست، در حالی که گالوانیزه الکترو و سرد لایههای نازکتری ایجاد میکنند.

- مقاومت در برابر خوردگی: گالوانیزه گرم معمولاً مقاومت بیشتری در برابر خوردگی دارد، در حالی که گالوانیزه الکترو بیشتر برای کاربردهای داخلی و در شرایط محیطی معتدل مناسب است.

- هزینه و سرعت فرآیند: گالوانیزه الکترو و سرد هزینه کمتری دارند و فرآیند سریعتری دارند، در حالی که گالوانیزه گرم و مکانیکی زمان و هزینه بیشتری میطلبند.

- کاربرد: گالوانیزه گرم برای سازهها و قطعات بزرگ صنعتی مناسب است، در حالی که گالوانیزه سرد و الکترو برای پوششدهی قطعات کوچکتر و دقیقتر به کار میروند.

گالوانیزه در صنایع ساختمانی: اهمیت و کاربردها

1. پیشگیری از خوردگی و زنگزدگی

یکی از بزرگترین چالشها در صنایع ساختمانی، حفاظت از فلزات در برابر خوردگی و زنگزدگی است. فلزاتی مانند فولاد و آهن در معرض آب، رطوبت، و هوای مرطوب میتوانند به سرعت دچار خوردگی شوند. گالوانیزه با پوشاندن این فلزات با لایهای مقاوم از روی، آنها را از عوامل محیطی محافظت کرده و عمر مفیدشان را بهطور چشمگیری افزایش میدهد.

2. افزایش طول عمر سازهها

فلزات گالوانیزه شده میتوانند تا چندین دهه در برابر خوردگی مقاومت کنند. این ویژگی باعث میشود که استفاده از فولاد گالوانیزه در ساختارهای ساختمانی، نظیر اسکلتهای فلزی، فونداسیونها، و پوششهای سقف، طول عمر سازهها را افزایش دهد و نیاز به تعمیرات مکرر را کاهش دهد.

3. مقاومت در برابر شرایط محیطی سخت

در بسیاری از پروژههای ساختمانی، فلزات باید در برابر شرایط سخت محیطی مانند رطوبت، بارشهای اسیدی، و محیطهای ساحلی که حاوی نمک هستند، مقاوم باشند. فولاد گالوانیزه بهویژه در چنین شرایطی بسیار موثر است، زیرا لایه روی از آسیبهای ناشی از نمک، آب و آلودگیهای هوا جلوگیری میکند.

4. کاهش هزینههای نگهداری

یکی از مزایای مهم گالوانیزه در صنایع ساختمانی، کاهش هزینههای نگهداری و تعمیرات است. سازههای فلزی که از فولاد گالوانیزه ساخته میشوند، نیازی به رنگآمیزی و نگهداری مداوم ندارند. این امر هزینههای عملیاتی را کاهش داده و طول عمر پروژه را افزایش میدهد.

5. پوششدهی اجزای مختلف ساختمانی

گالوانیزه در بسیاری از اجزای ساختمانی مانند نردهها، دربها، پنجرهها، اتصالات، تاسیسات لولهکشی، و سیستمهای تهویه مطبوع استفاده میشود. این قطعات فلزی باید در برابر عوامل خورنده محیطی مقاوم باشند تا بتوانند عملکرد بهینه خود را در طول زمان حفظ کنند. استفاده از فولاد گالوانیزه در این قطعات، دوام و کارایی آنها را تضمین میکند.

6. زیبایی و استحکام ساختاری

در بسیاری از مواقع، فلزات گالوانیزه نهتنها از نظر عملکردی مفید هستند، بلکه بهعنوان یک عنصر تزئینی نیز استفاده میشوند. بهویژه در نمای ساختمانها، استفاده از فلزات گالوانیزهشده میتواند به طراحی مدرن و زیبایی شناسی سازه افزوده و در عین حال از آسیبهای محیطی جلوگیری کند.

7. کاربرد در فونداسیونها و ساختارهای زیربنایی

گالوانیزه در ساخت فونداسیونها، ستونها، و سایر ساختارهای زیربنایی نیز استفاده میشود. این ساختارها باید در برابر فشار، رطوبت و سایر عوامل محیطی مقاومت بالایی داشته باشند، به همین دلیل استفاده از فولاد گالوانیزه برای این قسمتها یک انتخاب مناسب است.

8. حفاظت از مصالح دیگر در ساختمان

گالوانیزه نهتنها برای فلزات استفاده میشود، بلکه در ترکیب با دیگر مصالح مانند چوب و بتن میتواند از آسیبهای ناشی از خوردگی جلوگیری کند. بهعنوان مثال، استفاده از اتصالات گالوانیزه در سیستمهای بتنی یا چوبی باعث میشود که این اتصالات طول عمر بیشتری داشته باشند و در برابر آسیبهای طبیعی مقاومت کنند.

9. ایجاد امنیت و ایمنی در پروژهها

فلزات گالوانیزه میتوانند در ساخت نردهها، دربها، پنجرهها و سایر سازههای حفاظتی مورد استفاده قرار گیرند. این قطعات نهتنها بهخاطر استحکام و دوام خود در برابر آسیبها، بلکه بهدلیل مقاومتشان در برابر زنگزدگی و خوردگی، ایمنی بیشتری را فراهم میآورند.

10. اقتصادی بودن فرآیند

فرآیند گالوانیزه بهعنوان یک روش اقتصادی برای حفاظت از فلزات شناخته میشود. بهویژه در پروژههای ساختمانی بزرگ، استفاده از فولاد گالوانیزه هزینههای نگهداری و تعمیرات را بهطور قابل توجهی کاهش میدهد و ارزش اقتصادی آن را افزایش میدهد.

تاثیر گالوانیزه بر طول عمر و مقاومت محصولات فولادی

1. افزایش مقاومت در برابر خوردگی

یکی از بزرگترین مشکلاتی که فولاد در معرض آن قرار دارد، خوردگی ناشی از رطوبت، هوا، یا تماس با مواد شیمیایی است. فولاد گالوانیزه با ایجاد یک لایه محافظ روی سطح خود، این خوردگی را بهطور قابل توجهی کاهش میدهد. لایه روی نهتنها بهطور فیزیکی از فولاد محافظت میکند، بلکه با واکنش شیمیایی به خوردگی مقاومت میکند. این امر باعث افزایش طول عمر فولاد میشود و از آسیبهای محیطی جلوگیری میکند.

2. مقاومت در برابر شرایط سخت محیطی

محصولات فولادی گالوانیزه قادرند در برابر شرایط محیطی سخت مانند رطوبت، بارشهای اسیدی، محیطهای ساحلی و آلودگیهای صنعتی مقاومت کنند. لایه روی بهویژه در مناطق با رطوبت بالا و یا نواحی که محصولات فولادی به طور مداوم با آب در تماس هستند، کارایی بالایی دارد. در این شرایط، فولاد گالوانیزه شده مقاومتر از فولاد بدون پوشش است و بهطور قابل توجهی عمر بیشتری خواهد داشت.

3. افزایش طول عمر محصولات فولادی

فلزات گالوانیزه شده معمولاً چندین دهه در برابر خوردگی مقاومت میکنند. این ویژگی باعث میشود که از فولاد گالوانیزه در صنایع مختلف مانند ساختمانسازی، حملونقل، و صنایع دریایی استفاده شود، زیرا این محصولات نیاز به تعمیر و نگهداری کمتری دارند و میتوانند سالها بدون کاهش عملکرد در برابر خوردگی باقی بمانند. این امر بهویژه در پروژههای بلندمدت و صنایع که نیاز به حفظ کیفیت و استحکام دارند، اهمیت دارد.

4. کاهش نیاز به تعمیرات و نگهداری

یکی از مزایای مهم گالوانیزه کردن فولاد، کاهش نیاز به تعمیرات و نگهداری است. با داشتن یک لایه مقاوم از روی، فولاد گالوانیزه در برابر آسیبهای محیطی و خوردگی مقاومت بیشتری دارد. این ویژگی باعث میشود که هزینههای نگهداری و تعمیرات در پروژههای صنعتی، ساختمانی و عمرانی بهطور چشمگیری کاهش یابد.

5. حفاظت در برابر آسیبهای مکانیکی

گالوانیزه کردن علاوه بر حفاظت در برابر خوردگی، به فولاد کمک میکند تا در برابر آسیبهای مکانیکی مانند خراشیدگیها و ضربات نیز مقاومت کند. لایه روی فولاد باعث میشود که آسیبهای فیزیکی سطحی کمتر تاثیرگذار باشند و فولاد بتواند ساختار و استحکام خود را حفظ کند.

6. کاربرد در صنایع مختلف

فولاد گالوانیزه در صنایع مختلف بهویژه در صنایع ساختمانی و زیرساختها استفاده میشود. بهعنوان مثال، در ساختارهای فولادی، تاسیسات لولهکشی، سازههای حفاظتی، نردهها، و پوششهای سقفی، استفاده از فولاد گالوانیزه باعث افزایش مقاومت در برابر خوردگی و طول عمر بیشتر این قطعات میشود. بهطور کلی، استفاده از فولاد گالوانیزه در این صنایع موجب کاهش نیاز به تعویض یا تعمیر قطعات و افزایش کارایی و ایمنی پروژهها میشود.

7. مقاومت در برابر عوامل شیمیایی و آلودگیها

محصولات فولادی گالوانیزه شده در برابر عوامل شیمیایی نیز مقاوم هستند. در محیطهایی که خطر آلودگیهای شیمیایی وجود دارد، مانند کارخانهها و واحدهای صنعتی، استفاده از فولاد گالوانیزه میتواند از تاثیرات مخرب مواد شیمیایی بر سطح فولاد جلوگیری کند. این ویژگی باعث میشود که فولاد گالوانیزه در محیطهای صنعتی و شیمیایی به مدت طولانیتری عملکرد خوبی داشته باشد.

|

ویژگیها/مزایا |

توضیحات |

|---|---|

|

طول عمر بالا |

فولاد گالوانیزه شده میتواند سالها بدون نیاز به تعمیرات و نگهداری بیشتر مقاومت خود را حفظ کند. |

|

کاهش هزینههای نگهداری |

به دلیل لایه محافظ روی، نیاز به تعمیرات و رنگآمیزی مکرر از بین میرود و هزینههای نگهداری کاهش مییابد. |

|

مقاومت در برابر شرایط محیطی سخت |

فولاد گالوانیزه در برابر رطوبت، آلودگیهای شیمیایی، نمکها و محیطهای ساحلی مقاومت بالایی دارد. |

|

افزایش استحکام و ایمنی |

فولاد گالوانیزه علاوه بر حفاظت در برابر خوردگی، بهطور طبیعی مقاومت بالاتری در برابر آسیبهای مکانیکی مانند ضربات و خراشیدگیها دارد. |

|

کاهش زمان تعمیر و توقف |

به دلیل مقاومت طولانیمدت فولاد گالوانیزه، نیاز به تعمیرات مکرر کاهش مییابد و پروژهها بهطور مستمر و بدون مشکلات محیطی پیش میروند. |

|

اقتصادی بودن |

با کاهش هزینههای تعمیر و نگهداری و افزایش عمر مفید سازهها، استفاده از فولاد گالوانیزه بهطور کلی به صرفه است. |

چرا گالوانیزه یک انتخاب هوشمند است؟

- طول عمر بالا: فولاد گالوانیزه شده میتواند سالها بدون نیاز به تعمیرات و نگهداری بیشتر، مقاومت خود را حفظ کند. این ویژگی بهویژه در پروژههای بزرگ و بلندمدت اهمیت زیادی دارد. خدمات گالوانیزه در اصفهان میتواند به شما کمک کند تا از فولاد گالوانیزه با طول عمر بالا بهرهمند شوید.

- کاهش هزینههای نگهداری: با داشتن لایه محافظ روی، نیاز به تعمیرات و رنگآمیزی مکرر از بین میرود، که این امر بهطور قابل توجهی هزینههای نگهداری را کاهش میدهد. خدمات گالوانیزه در اصفهان این امکان را فراهم میکند که هزینههای نگهداری شما به حداقل برسد.

- مقاومت در برابر شرایط محیطی سخت: گالوانیزه در برابر رطوبت، آلودگیهای شیمیایی، نمکها و محیطهای ساحلی مقاومت بالایی از خود نشان میدهد، که این ویژگی برای کاربردهای صنعتی و ساختمانی ضروری است. خدمات گالوانیزه در اصفهان بهویژه برای پروژههای صنعتی در این شرایط محیطی بسیار مناسب است.

- افزایش استحکام و ایمنی: فولاد گالوانیزه علاوه بر حفاظت در برابر خوردگی، بهطور طبیعی مقاومت بالاتری در برابر آسیبهای مکانیکی مانند ضربات و خراشیدگیها دارد. خدمات گالوانیزه در اصفهان میتواند استحکام و ایمنی پروژههای شما را افزایش دهد.

- کاهش زمان تعمیر و توقف: به دلیل مقاومت طولانیمدت فولاد گالوانیزه، نیاز به تعمیرات مکرر کاهش مییابد و این باعث میشود پروژهها به موقع و بدون مشکلات ناشی از آسیبدیدگیهای محیطی پیش روند. خدمات گالوانیزه میتواند زمان تعمیر و توقف پروژههای شما را به حداقل برساند

بنابراین، گالوانیزه نهتنها از نظر اقتصادی مقرون به صرفه است، بلکه راهی مؤثر برای افزایش عمر مفید سازهها، کاهش هزینههای نگهداری و تعمیرات و بهبود عملکرد در پروژههای صنعتی و ساختمانی است. به همین دلیل، خدمات گالوانیزه در اصفهان یک انتخاب هوشمند برای هر پروژهای است که بهدنبال بهینهسازی هزینهها و تضمین کیفیت و ایمنی در بلندمدت باشد.