وبلاگ

شهاب گالوانیزه

آلیاژ چیست ؟ و چه کاربردی دارد؟

آنچه در این مقاله می خوانید :

آلیاژ چیست ؟ و چه کاربردی دارد؟

آلیاژ چیست ؟ آلیاژها از ترکیبهایی مهندسیشده از دو یا چند عنصر هستند که حداقل یکی از آنها فلزی است. این ترکیبها با هدف ارتقای خواص فلزات پایه مانند استحکام، سختی، مقاومت به خوردگی یا شکلپذیری طراحی میشوند و نقش کلیدی در توسعه فناوری و صنعت دارند. از دوران باستان، بشر با ساخت آلیاژهایی چون برنز و فولاد توانست گام بزرگی در مسیر تولید ابزارها، سلاحها و سازههای مقاوم بردارد.

در عصر مدرن، با پیشرفت علم مواد، آلیاژها بهصورت گسترده در صنایعی مانند خودروسازی، هوافضا، تجهیزات پزشکی، الکترونیک، نیروگاهها و ساختمانسازی بهکار گرفته میشوند. برای مثال، آلیاژهای فولادی با پوشش گالوانیزه (پوششدهی با فلز روی) در صنعت ساختوساز، کاربرد فراوانی دارند زیرا ترکیب خواص مکانیکی بالا با مقاومت چشمگیر در برابر زنگزدگی را فراهم میآورند.

امروزه، با استفاده از تکنولوژیهای نوین، امکان تولید آلیاژهایی با خواص بسیار خاص و عملکرد بالا در شرایط دشوار فراهم شده است. در این مقاله، بهصورت جامع به تعریف آلیاژ، دستهبندی انواع آن، ویژگیهای فنی، مزایا و معایب و همچنین نقش پررنگ آنها در صنایع گوناگون از جمله استفاده از پوششهای محافظ مانند گالوانیزه پرداخته خواهد شد.

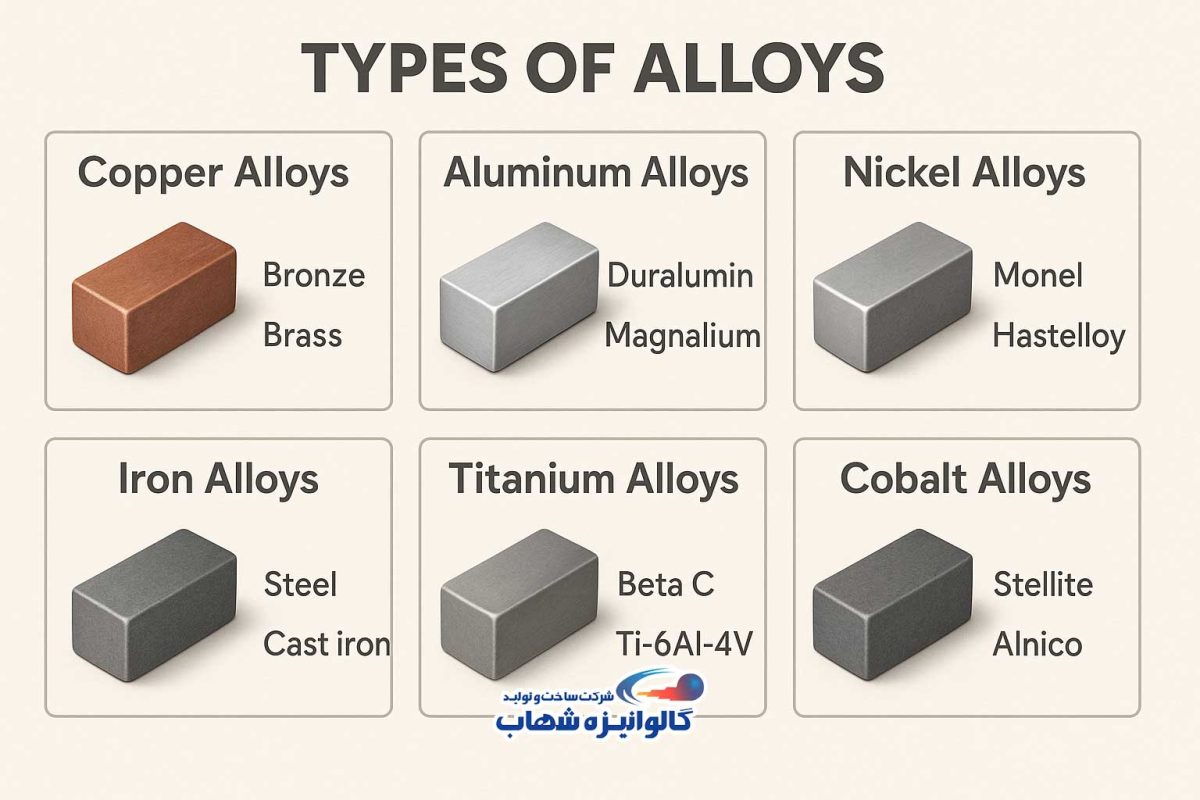

انواع آلیاژها و ویژگیهای آنها

۱. آلیاژهای آهنی

آلیاژهای آهنی آن دسته از ترکیبات فلزی هستند که عنصر اصلی آنها آهن (Fe) است. این گروه شامل فولادها، چدنها و فولادهای زنگنزن میشود که بهطور گسترده در صنایع مختلف از ساختوساز گرفته تا ماشینآلات صنعتی مورد استفاده قرار میگیرند.

فولاد (Steel): ترکیبی از آهن و کربن است که مقدار کربن آن کمتر از ۲٪ میباشد. با افزودن عناصری مانند کروم، نیکل، وانادیوم، یا مولیبدن، میتوان خواص مکانیکی فولاد مانند سختی، چقرمگی، مقاومت به سایش و مقاومت به حرارت را بهطور چشمگیری بهبود داد.

چدن (Cast Iron): حاوی درصد بالاتری از کربن (بین ۲٪ تا ۶٪) نسبت به فولاد است. چدن دارای سختی بالا و مقاومت خوب در برابر سایش است، اما شکنندهتر بوده و کمتر قابل جوشکاری است. این آلیاژ بیشتر در قطعات سنگین صنعتی، بدنه ماشینآلات و سیستمهای انتقال نیرو بهکار میرود.

فولاد زنگنزن (Stainless Steel): ترکیبی از آهن، کروم (بیش از ۱۰٪) و گاهی نیکل است که مقاومت بالایی در برابر خوردگی و زنگزدگی دارد. این ویژگی، فولاد زنگنزن را به گزینهای ایدهآل برای کاربردهای بهداشتی، غذایی، پزشکی و معماری بدل کرده است.

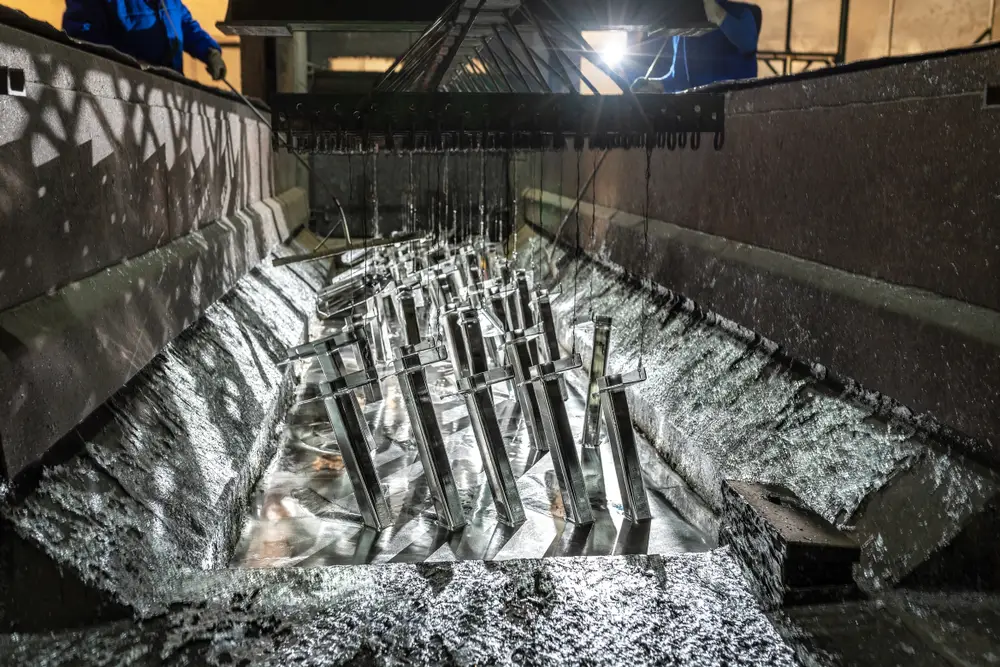

ترکیب آلیاژ با گالوانیزه: فولادها بهویژه زمانی که در معرض رطوبت و شرایط جوی قرار میگیرند، ممکن است دچار زنگزدگی شوند. برای افزایش طول عمر این آلیاژها، معمولاً از فرایند گالوانیزه کردن استفاده میشود که طی آن، سطح فلز با لایهای از روی (Zn) پوشش داده میشود. این پوشش، آلیاژ آهنی را در برابر خوردگی محافظت میکند و در سازههای فضای باز، گلخانهها، سولهها و دکلهای برق کاربرد فراوان دارد.

۲. آلیاژهای غیرآهنی

آلیاژهای غیرآهنی ترکیباتی هستند که فاقد آهن بهعنوان عنصر پایهاند. این آلیاژها معمولاً خواص ویژهای نظیر وزن سبک، مقاومت بالا به خوردگی و دمای بالا، و هدایت حرارتی و الکتریکی مطلوب دارند.

آلومینیوم: آلیاژهای آلومینیومی با عناصر مختلفی مانند مس، منیزیم، سیلیسیم و روی ترکیب میشوند و با وزن کم، استحکام بالا، قابلیت شکلپذیری و مقاومت به خوردگی، در صنایع حملونقل، هوافضا، بستهبندی و ساختوساز بهکار میروند.

مس: آلیاژهای مس نظیر برنج (مس + روی) و برنز (مس + قلع) از جمله آلیاژهای پرکاربرد در صنایع الکتریکی، تزئینات، لولهکشی و مهندسی مکانیک هستند. مس بهواسطه هدایت الکتریکی بالا، پایه اصلی در ساخت سیمها، کابلها و اتصالات الکتریکی محسوب میشود.

تیتانیوم: یکی از آلیاژهای گرانقیمت اما بسیار مقاوم و سبک است. مقاومت فوقالعاده در برابر خوردگی، توانایی تحمل دمای بالا و سازگاری زیستی با بدن انسان باعث شده که در ایمپلنتهای پزشکی، هوافضا و فناوریهای پیشرفته کاربرد وسیعی داشته باشد.

نیکل: آلیاژهای نیکل نظیر اینکونل و مونل در محیطهای شدیداً خورنده یا در دمای بسیار بالا مانند توربینهای گازی، موتورهای جت و نیروگاهها استفاده میشوند.

۳. آلیاژهای رنگی

آلیاژهای رنگی به ترکیباتی اطلاق میشود که معمولاً بر پایهی مس بوده و دارای رنگ خاصی (مانند طلایی، قرمز یا نقرهای) هستند. این آلیاژها اغلب در جواهرسازی، تزئینات و قطعات الکتریکی ظریف استفاده میشوند.

برنج (Brass): ترکیبی از مس و روی است که رنگی متمایل به طلایی دارد. برنج دارای شکلپذیری خوب، مقاومت به خوردگی بالا و ظاهر جذاب است و در ساخت وسایل تزئینی، آلات موسیقی و اتصالات لولهکشی کاربرد دارد.

برنز (Bronze): ترکیب مس و قلع است که سختتر از برنج بوده و مقاومت به خوردگی بیشتری دارد. این آلیاژ برای ساخت مجسمهها، بلبرینگها، سکهها و قطعات صنعتی استفاده میشود.

نقره استرلینگ (Sterling Silver): آلیاژی از نقره (حدود ۹۲.۵٪) و مس است که برای افزایش دوام نقره در جواهرسازی و ساخت لوازم تزئینی استفاده میشود. این آلیاژ نسبت به نقره خالص مقاومتر و پایدارتر است.

ویژگیهای فنی آلیاژها

۱. سختی و مقاومت بالا

بسیاری از آلیاژها سختتر از فلزات خالص هستند. برای مثال، فولاد نسبت به آهن خالص سختتر است و این سختی ناشی از حضور کربن و سایر عناصر آلیاژی است که باعث محدود شدن حرکت نابهجاییها در ساختار بلوری میشود.

افزودن عناصری مانند وانادیوم یا مولیبدن به فولاد میتواند مقاومت آن را در برابر سایش، ضربه و خمش بهطور چشمگیری افزایش دهد. این ویژگی در ساخت ابزارآلات صنعتی، سازههای سنگین و اجزای ماشینآلات بسیار حیاتی است.

۲. مقاومت در برابر خوردگی

آلیاژهایی مانند فولاد زنگنزن، برنز و آلومینیوم با تشکیل یک لایه اکسیدی پایدار روی سطح خود، در برابر رطوبت، اسیدها و نمکها مقاومت میکنند. این خاصیت، استفاده از آنها را در صنایع شیمیایی، غذایی و دریایی ممکن میسازد.

یکی از روشهای افزایش مقاومت خوردگی در آلیاژهای آهنی، گالوانیزهکردن آنهاست؛ یعنی پوششدهی با یک لایه نازک از فلز روی، که مانع زنگزدگی شده و طول عمر محصول را افزایش میدهد.

۳. چقرمگی و انعطافپذیری

برخی آلیاژها، مانند فولاد نرم یا آلیاژهای خاص آلومینیوم، توانایی جذب انرژی در برابر ضربه را بدون شکست دارند. این ویژگی با اصطلاح چقرمگی (Toughness) شناخته میشود.

انعطافپذیری بالا نیز باعث میشود که این آلیاژها در فرآیندهای شکلدهی مانند نورد، خمکاری یا کشش بهراحتی تغییر شکل دهند. چنین آلیاژهایی در تولید بدنه خودروها، سازههای لرزهگیر و قطعات متحرک بهکار میروند.

۴. مقاومت در برابر دماهای بالا

آلیاژهایی مانند اینکونل، تیتانیوم و سوپرآلیاژهای پایه نیکل میتوانند در دماهای بسیار بالا (بیش از ۱۰۰۰ درجه سانتیگراد) خواص مکانیکی خود را حفظ کنند. این مقاومت حرارتی برای اجزای داخلی توربینهای گازی، موتورهای جت و راکت حیاتی است.

در چنین شرایطی، فلزات خالص بهسرعت تغییر فرم میدهند یا اکسید میشوند، اما آلیاژهای مقاوم به دما، پایداری ساختاری و عملکرد مداوم را تضمین میکنند. گاهی برای جلوگیری از اکسید شدن سطحی این آلیاژها، نیز از پوششهای محافظ مانند گالوانیزه داغ یا اسپریهای سرامیکی استفاده میشود.

کاربرد های آلیاژها

۱. صنعت خودروسازی

در این صنعت از آلیاژهای فولاد، آلومینیوم و منیزیم برای ساخت بدنه خودرو، قطعات موتوری، سیستم ترمز، سیستم تعلیق و چرخها استفاده میشود. کاهش وزن با حفظ استحکام، به کاهش مصرف سوخت کمک میکند.

۲. صنعت ساختمانسازی

آلیاژهای فولادی برای ساخت تیرآهن، میلگرد، پلها، اسکلت فلزی ساختمانها، آسانسورها و سیستمهای پشتیبانی بهکار میروند. فولاد ضد زنگ نیز در نمای ساختمانها، راهپلهها و اجزای تزئینی استفاده میشود.

۳. صنعت هوافضا

آلیاژهای سبک و مقاوم مانند آلومینیوم-لیتیوم، تیتانیوم و نیکل در ساخت بدنه هواپیما، اجزای موتور، بالها و فریم داخلی استفاده میشوند. ویژگی اصلی این آلیاژها نسبت قدرت به وزن بالا است.

۴. صنعت الکترونیک و برق

آلیاژهای مس، آلومینیوم و نقره در تولید کابلها، اتصالات، بردهای الکترونیکی، باتریها و ریزتراشهها استفاده میشوند. برخی آلیاژهای خاص نیز در تولید قطعات مقاوم در برابر حرارت یا اصطکاک الکتریکی استفاده میشوند.

۵. صنعت پزشکی

تیتانیوم و آلیاژهای آن بهخاطر زیستسازگاری، مقاومت به خوردگی و خواص مکانیکی مناسب، در تولید ایمپلنتها، ابزار جراحی، و پروتزها استفاده میشوند. آلیاژهای خاص نیکل-تیتانیوم (مانند نیتینول) برای کاربردهای خاصی مانند فنرهای ارتودنسی و استنتها بهکار میروند.

۶. صنعت جواهرسازی

آلیاژهای طلا، نقره و پلاتین با فلزاتی مانند مس یا نیکل ترکیب میشوند تا هم دوام و سختی بیشتری داشته باشند و هم قابلیت شکلپذیری و درخشندگی مناسبی برای ساخت جواهرات بهوجود آورند.

مزایا و معایب آلیاژها

✅ مزایا

افزایش دوام و مقاومت: بسیاری از آلیاژها نسبت به فلزات خالص از استحکام، سختی و دوام بالاتری برخوردارند. بهعنوان مثال، پوششدهی آلیاژهای فولادی با روی (فرایند گالوانیزه) باعث افزایش عمر آنها در برابر زنگزدگی و خوردگی میشود.

تنوع در خواص: با ترکیب فلزات مختلف، میتوان آلیاژهایی با ویژگیهای خاص مانند مقاومت به حرارت، رسانایی الکتریکی بالا یا چقرمگی مناسب تولید کرد.

مقاومت شیمیایی بالا: برخی آلیاژها بهخصوص در ترکیب با پوششهایی نظیر گالوانیزه، در برابر مواد خورنده، اسیدها، قلیاها و رطوبت بسیار مقاومتر هستند.

عملکرد بهتر در شرایط خاص: آلیاژها میتوانند در محیطهای بحرانی مانند فشار زیاد، دمای بالا، تماس با آبشور یا مواد شیمیایی عملکردی بسیار پایدارتر از فلزات خالص داشته باشند.

❌ معایب

هزینه تولید بالا: تولید آلیاژهای خاص مانند تیتانیوم یا نیکل نیازمند فناوری پیشرفته، مواد اولیه خاص و انرژی زیاد است که هزینه را افزایش میدهد.

پیچیدگی در بازیافت: ترکیب چند عنصر فلزی با خواص متفاوت، فرایند جداسازی و بازیافت را دشوار میکند؛ بهخصوص زمانیکه آلیاژها با پوششهایی مانند گالوانیزه ترکیب شده باشند.

قابلیت تغییر ویژگی با شرایط محیطی: در برخی شرایط خاص (مثلاً دمای بسیار بالا یا تماس مکرر با مواد خورنده)، برخی آلیاژها ممکن است خواص فیزیکی یا مکانیکی خود را از دست بدهند یا دچار افت کیفیت شوند.

تفاوت بین آلیاژهای سبک و سنگین در صنعت

یکی از معیارهای مهم در انتخاب آلیاژ، وزن مخصوص (دانسیته) آن است. آلیاژها از نظر وزن بهطور کلی به دو دسته سبک و سنگین تقسیم میشوند که هرکدام در صنایع خاصی کاربرد دارند.

آلیاژهای سبک مانند آلومینیوم، منیزیم و تیتانیوم به دلیل چگالی پایین، در صنایعی مانند هوافضا، خودروسازی مدرن و تولید قطعات حملونقل کاربرد دارند. استفاده از این آلیاژها باعث کاهش مصرف سوخت، افزایش سرعت و بهینهسازی مصرف انرژی میشود. برای مثال، در بدنه هواپیماها، ترکیب آلومینیوم با منیزیم و سیلیسیم استفاده میشود تا وزن کم و مقاومت بالا توأمان حاصل شود.

در مقابل، آلیاژهای سنگین مانند فولاد، برنز و چدن بهدلیل استحکام فشاری و سختی بالای خود، در ساخت سازههای سنگین، پلها، ماشینآلات صنعتی، لوازم کشاورزی و قالبسازی استفاده میشوند. این آلیاژها دوام بالایی دارند اما وزن آنها در حملونقل یا کاربردهای متحرک میتواند محدودیت ایجاد کند.

در نهایت، مهندسان باید با تحلیل شرایط عملکردی و بارهای وارده، بین استحکام و وزن بهینهترین ترکیب را انتخاب کنند.

نقش آلیاژها در افزایش طول عمر تجهیزات و سازهها

یکی از دلایل اصلی استفاده از آلیاژها در صنعت، افزایش عمر مفید قطعات و کاهش هزینههای نگهداری است. فلزات خالص معمولاً بهتنهایی دارای استحکام پایین، مقاومت کم در برابر خوردگی یا تغییر شکلپذیری بالا هستند. ترکیب آنها با عناصر دیگر، ساختار کریستالی آنها را اصلاح کرده و به مواد بادوامتری تبدیل میکند.

برای مثال، استفاده از فولاد زنگنزن در سازههای فلزی که در معرض رطوبت یا مواد شیمیایی قرار دارند، موجب میشود قطعات در برابر زنگزدگی و تخریب تدریجی مقاوم بمانند. این مزیت در صنایع غذایی، پتروشیمی و تجهیزات آزمایشگاهی حیاتی است. همچنین، آلیاژهای نیکل و تیتانیوم نیز بهدلیل مقاومت عالی در برابر دمای بالا و خوردگی، عمر قطعات را در تجهیزات صنعتی و موتورها افزایش میدهند.

افزون بر این، پوششدهیهای محافظ مانند گالوانیزه کردن یا آنودایزینگ نیز بر طول عمر آلیاژها میافزایند. گالوانیزه، مانند یک سپر عمل میکند و حتی در صورت خراشیده شدن سطح، از خوردگی لایه داخلی جلوگیری میکند.

با انتخاب درست آلیاژ و اعمال فرآیندهای محافظتی، میتوان تجهیزات و سازههایی ساخت که تا دهها سال بدون نیاز به تعمیر جدی کار کنند.

چگونه آلیاژ مناسب برای پروژهتان را انتخاب کنید؟

انتخاب آلیاژ مناسب برای یک پروژه، نقش تعیینکنندهای در عملکرد، دوام و هزینههای نهایی آن دارد. آلیاژها بسته به ترکیب شیمیایی و ساختارشان، ویژگیهای متفاوتی دارند و نمیتوان برای تمام پروژهها از یک نوع استفاده کرد. در انتخاب آلیاژ، ابتدا باید نوع کاربرد و شرایط محیطی مشخص شود.

بهعنوان مثال، اگر پروژه شما در فضای باز یا مناطق مرطوب و خورنده اجرا میشود، باید آلیاژی با مقاومت بالا در برابر زنگزدگی انتخاب کنید؛ مانند فولاد زنگنزن یا آلیاژهای آلومینیوم با پوشش آنودایز. در چنین شرایطی، استفاده از پوشش گالوانیزه نیز بسیار مؤثر است. گالوانیزه کردن به معنی پوشاندن سطح آلیاژ (معمولاً فولاد) با لایهای از روی (Zn) است. این پوشش، با ایجاد یک سد فیزیکی و شیمیایی، از اکسید شدن و زنگزدگی جلوگیری میکند و طول عمر قطعه را بهطور چشمگیری افزایش میدهد. این روش در صنایع ساختمانی، قطعات ماشینآلات کشاورزی و دکلهای برق کاربرد گستردهای دارد.

اگر پروژه شما بهدنبال کاهش وزن سازه است (مانند هواپیما یا وسایل حملونقل)، آلیاژهایی مانند آلومینیوم یا تیتانیوم بهترین انتخاباند، چون در کنار وزن کم، استحکام خوبی نیز ارائه میدهند.

در نهایت، باید تعادل بین هزینه، عملکرد، طول عمر، قابلیت بازیافت و شرایط محیطی پروژه برقرار شود تا آلیاژ مناسب انتخاب گردد.

جمع بندی:

آلیاژها بهعنوان ترکیبهایی مهندسیشده از دو یا چند عنصر، نقش حیاتی در صنایع مختلف ایفا میکنند. این مواد با تغییر ویژگیهای فلزات پایه، به خواص مطلوبتری دست مییابند که برای کاربردهای خاص طراحی شدهاند. از فولاد زنگنزن و آلیاژهای آلومینیومی گرفته تا پوششهای گالوانیزه، هر آلیاژ ویژگیهای منحصر به فرد خود را دارد که میتواند در برابر خوردگی، دماهای بالا، فشارهای شدید یا حتی محیطهای خورنده مقاومت کند. بهطور خاص، پوشش گالوانیزه برای بهبود مقاومت در برابر زنگزدگی و افزایش طول عمر سازهها و قطعات صنعتی در بسیاری از صنایع کاربرد دارد.

در نهایت، انتخاب آلیاژ مناسب بستگی به عواملی همچون خواص مکانیکی، شرایط محیطی و نیازهای خاص پروژه دارد. آلیاژهای سبک مانند آلومینیوم و تیتانیوم برای صنایع هوافضا و حملونقل مناسب هستند، در حالی که آلیاژهای سنگین همچون فولاد و چدن در سازهها و ماشینآلات صنعتی کاربرد دارند. همچنین، بهینهسازی طول عمر تجهیزات از طریق انتخاب دقیق آلیاژها و استفاده از فرآیندهای محافظتی مانند گالوانیزه کردن میتواند هزینههای نگهداری و تعمیرات را بهطور چشمگیری کاهش دهد. این عوامل موجب شده است که آلیاژها بهعنوان مواد اساسی در دنیای صنعتی امروز شناخته شوند.