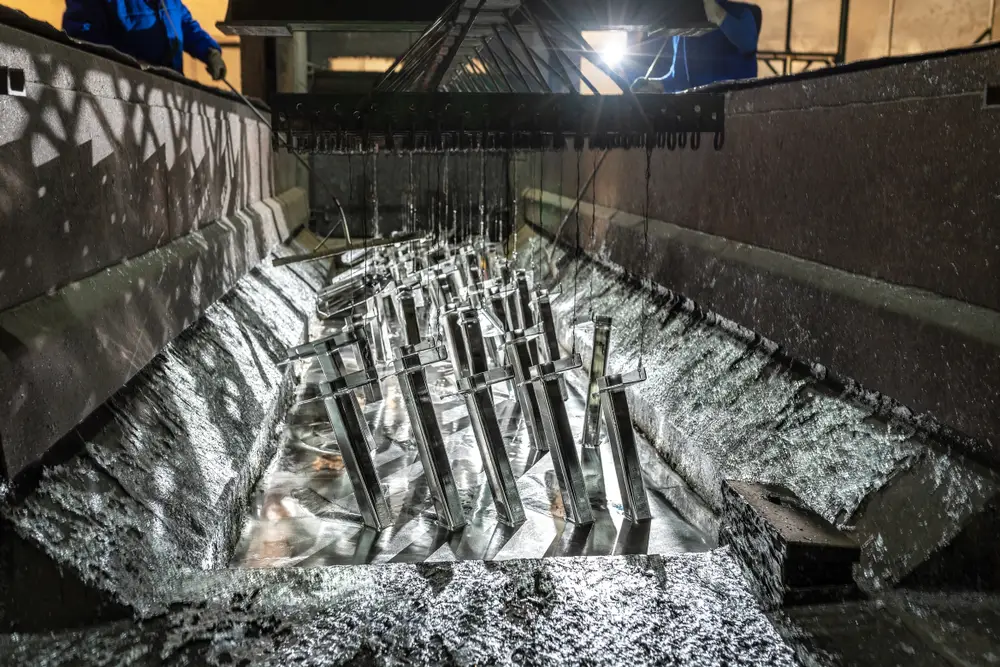

1. ایجاد لایه محافظ بر سطح فلزات

گالوانیزه بهوسیله پوششدهی فلزات با یک لایه نازک از روی، یک سد محافظ ایجاد میکند که از تماس مستقیم فلز با عوامل خورنده موجود در محیط مانند آب، اکسیژن، و گازهای اسیدی جلوگیری میکند. این لایه، که بهعنوان یک مانع فیزیکی عمل میکند، از آسیب دیدن فلز زیرین در برابر خوردگی محافظت میکند.

2. واکنش روی با محیط (اثر کاتدی)

یکی از ویژگیهای مهم گالوانیزه این است که فلز روی در برابر خوردگی بهصورت کاتدی عمل میکند. به عبارت دیگر، زمانی که لایه روی در معرض رطوبت و اکسیژن قرار میگیرد، این فلز بهعنوان یک آند فدای خوردگی میشود و فلز زیرین (معمولاً فولاد یا آهن) از خوردگی محافظت میشود. این مکانیسم حفاظت کاتدی به این معنا است که حتی در صورت آسیب دیدن لایه روی، سطح فلز زیرین هنوز هم در برابر خوردگی محافظت میشود.

3. مقاومت در برابر خوردگیهای محیطی

فلزات گالوانیزه شده در برابر انواع خوردگیهای محیطی مقاوم هستند. این خوردگیها میتوانند شامل:

- خوردگی ناشی از آب و رطوبت: فلزاتی که در معرض باران، رطوبت، و شرایط مرطوب قرار دارند، معمولاً دچار خوردگی میشوند. لایه روی محافظ باعث کاهش واکنشهای شیمیایی که منجر به زنگزدگی میشود، میشود.

- خوردگی ناشی از نمک: در مناطق ساحلی یا صنعتی که نمکها در جو موجود هستند، فلزات بدون پوشش سریعاً دچار خوردگی میشوند. لایه گالوانیزه این نوع خوردگی را مهار میکند.

- خوردگی ناشی از آلودگیهای صنعتی: گالوانیزه در برابر گازهای اسیدی و آلایندههای صنعتی نیز مقاوم است. این ویژگی بهویژه در صنایع شیمیایی و نفت و گاز اهمیت دارد.

4. افزایش عمر مفید فلزات

یکی از اصلیترین دلایل استفاده از گالوانیزه، افزایش طول عمر فلزات است. لایه روی باعث محافظت از فلزات در برابر خوردگی میشود و در نتیجه عمر مفید آنها را بهطور قابل توجهی افزایش میدهد. برای مثال، در صنعت ساختمان، فولاد گالوانیزه شده میتواند در شرایط محیطی مختلف برای دهها سال بدون نیاز به تعمیر و نگهداری باقی بماند.

5. مقاومت در برابر شرایط آب و هوایی شدید

در مناطقی که با شرایط آب و هوایی شدید و تغییرات دما مواجه هستند، مانند مناطق سرد و یخزده، گالوانیزه بهعنوان یک راهحل مؤثر برای مقابله با خوردگی بهویژه در برابر یخزدگی و آبهای شور عمل میکند. در این شرایط، لایه روی علاوه بر محافظت در برابر خوردگی، از آسیبهای ناشی از انجماد و ذوب مکرر آب جلوگیری میکند.

6. افزایش مقاومتی به خوردگی در برابر مواد شیمیایی

گالوانیزه به فلزات کمک میکند تا در برابر بسیاری از مواد شیمیایی مقاومتر شوند. بهویژه در صنایع شیمیایی، کشاورزی، و غذایی، جایی که فلزات ممکن است با مواد شیمیایی خورنده تماس پیدا کنند، گالوانیزه یک راهحل مؤثر برای جلوگیری از خوردگی و آسیب به فلزات است.

7. کاهش نیاز به تعمیرات و نگهداری

گالوانیزه باعث کاهش هزینههای نگهداری و تعمیرات میشود. فلزات گالوانیزه شده بهطور معمول نیاز کمتری به تعمیرات دورهای دارند، زیرا لایه روی از آنها در برابر خوردگی و آسیبهای محیطی محافظت میکند. این ویژگی باعث صرفهجویی در هزینههای تعمیر و کاهش نیاز به تعویض قطعات میشود.

8. مقاومت در برابر تماس با مواد خورنده و خوردگیهای مکانیکی

گالوانیزه همچنین مقاومت فلزات را در برابر خوردگیهای مکانیکی، مانند سایش و ضربه، افزایش میدهد. این ویژگی بهویژه در صنایعی که با تجهیزات و قطعاتی با تماس مداوم با محیط مواجه هستند، مفید است. فلزات گالوانیزهشده در برابر این نوع خوردگی نیز عملکرد بهتری از خود نشان میدهند.

نتیجهگیری

گالوانیزه فرآیندی است که تأثیرات بسیار مثبتی بر دوام و مقاومت فلزات در برابر خوردگی دارد. با ایجاد یک لایه محافظ از روی، گالوانیزه از فلزات در برابر خوردگی ناشی از عوامل محیطی مختلف مانند رطوبت، آب، نمک، و مواد شیمیایی محافظت میکند. این فرآیند نهتنها بهعنوان یک راهحل مؤثر برای افزایش طول عمر فلزات عمل میکند، بلکه از نظر اقتصادی نیز با کاهش هزینههای نگهداری و تعمیرات بهصرفه است. از این رو، گالوانیزه یکی از انتخابهای اصلی در صنایع مختلف برای محافظت از فلزات در برابر خوردگی و آسیبهای محیطی بهشمار میرود.