وبلاگ

شهاب گالوانیزه

موارد مهم در انتخاب سینی کابل گالوانیزه

آنچه در این مقاله می خوانید :

موارد مهم در انتخاب سینی کابل گالوانیزه

انتخاب سینی کابل گالوانیزه برای پروژههای مختلف باید با دقت انجام شود تا بهینهترین عملکرد را در شرایط مختلف محیطی و بارگذاری داشته باشد. در ادامه، به موارد مهم در انتخاب سینی کابل گالوانیزه اشاره میکنیم:

نوع پوشش گالوانیزه

پوشش گالوانیزه به فرآیندی اطلاق میشود که در آن فلزاتی مانند آهن یا فولاد برای محافظت در برابر خوردگی و زنگ زدگی، به لایهای از روی (Zn) پوشانده میشوند. این پوششها معمولاً در دو نوع اصلی گالوانیزه گرم و گالوانیزه سرد وجود دارند که هر کدام ویژگیهای خاص خود را دارند و در شرایط مختلف استفاده میشوند. در ادامه به توضیح کامل این دو نوع پوشش گالوانیزه پرداخته میشود:

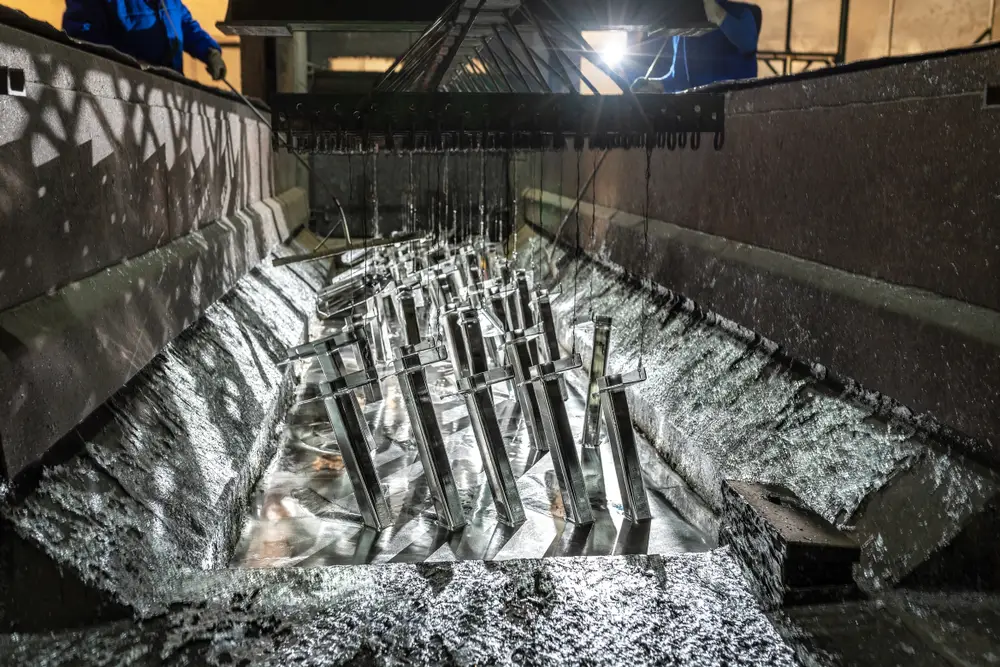

گالوانیزه گرم (Hot-Dip Galvanizing)

- تعریف: در فرآیند گالوانیزه گرم، قطعات فلزی را به دمای بالا (حدود ۴۲۵ درجه سانتیگراد) در حمام روی مذاب فرو میبرند. این روش باعث میشود که لایهای از روی به طور کامل به سطح فلز متصل شده و بر روی آن پوشش داده شود.

- ویژگیها:

- مقاومت بالا در برابر خوردگی: پوشش گالوانیزه گرم به دلیل ضخامت بالای لایه روی، مقاومت بسیار خوبی در برابر خوردگی و عوامل محیطی دارد. این پوشش معمولاً در محیطهای مرطوب و صنعتی با رطوبت بالا یا مناطق ساحلی که میزان نمک در هوا زیاد است، استفاده میشود.

- طول عمر طولانی: به دلیل مقاومت بالا در برابر خوردگی و شرایط جوی سخت، سینی کابلهای گالوانیزه گرم عمر طولانیتری دارند.

- دوام بیشتر: این پوشش به علت اینکه در هنگام فرآیند تولید به سطح فلز وارد میشود، باعث افزایش دوام و طول عمر محصولات در برابر آسیبهای محیطی میشود.

- مناسب برای محیطهای سخت: برای محیطهایی که با رطوبت، باران، یا حتی مواد شیمیایی در تماس هستند، گالوانیزه گرم مناسبتر است.

- معایب:

- هزینه بالاتر: به دلیل فرآیند پیچیدهتر و نیاز به دمای بالا، هزینه تولید قطعات گالوانیزه گرم نسبت به سایر روشها بیشتر است.

- ظاهر زبر: لایه روی در این روش معمولاً ناصاف است که ممکن است برای برخی از پروژهها از نظر ظاهری قابل قبول نباشد.

گالوانیزه سرد (Electro-Galvanizing)

- تعریف: گالوانیزه سرد فرآیندی است که در آن لایهای نازک از روی با استفاده از جریان الکتریکی به سطح فلز (معمولاً فولاد) منتقل میشود. این فرآیند معمولاً در حمام حاوی محلول آبی از روی و مواد شیمیایی انجام میشود.

- ویژگیها:

- ظاهر صاف و براق: در این روش، لایه روی به طور یکنواخت و صاف روی سطح فلز قرار میگیرد که باعث میشود سطح محصول براقتر و زیباتر باشد.

- هزینه کمتر: این روش نسبت به گالوانیزه گرم ارزانتر است و فرآیند تولید آن سریعتر و سادهتر است.

- مناسب برای محیطهای ملایم: گالوانیزه سرد بیشتر برای محیطهایی که کمتر در معرض شرایط سخت و خوردگی قرار دارند مناسب است.

- معایب:

- مقاومت کمتر در برابر خوردگی: لایه روی در گالوانیزه سرد به دلیل نازک بودن، نسبت به گالوانیزه گرم مقاومت کمتری در برابر خوردگی دارد. به همین دلیل برای محیطهای سخت یا صنعتی مناسب نیست.

- طول عمر کوتاهتر: در مقایسه با گالوانیزه گرم، عمر مفید قطعات گالوانیزه سرد کمتر است و در شرایط خاص ممکن است زودتر دچار آسیب شود.

گالوانیزه به روش اسپری (Zinc Spray)

- تعریف: در این روش، روی به صورت پودر به سطح فلز پاشیده میشود و با استفاده از حرارت یا گرما، به یک لایه مقاوم تبدیل میشود.

- ویژگیها:

- مقاومت در برابر خوردگی: این روش مقاومت خوبی در برابر خوردگی ایجاد میکند و برای قطعاتی که نیاز به محافظت بیشتر دارند، مناسب است.

- ساده و مقرون به صرفه: این فرآیند نسبت به گالوانیزه گرم و سرد سادهتر است و هزینه کمتری دارد.

گالوانیزه سرد با روش الکتروشیمیایی (Electroplating)

- تعریف: در این فرآیند، پوشش روی به شکل نازک و یکنواخت به سطح قطعه فلزی با استفاده از الکتروشیمیایی اعمال میشود. این روش برای قطعات کوچکتر و با ابعاد دقیقتر مناسب است.

گالوانیزه به روش Hot-Cell

- تعریف: این روش بیشتر در فرآیندهای صنعتی برای پوششدهی اجزای خاص استفاده میشود که به وسیله حرارت در داخل کورههای مخصوص انجام میشود. این روش اغلب برای قطعات بزرگ یا با سطح تماس زیاد مورد استفاده قرار میگیرد.

محیط کاری و شرایط جوی

محیط کاری و شرایط جوی از جمله عوامل مهمی هستند که هنگام انتخاب سینی کابل و سیستمهای مشابه باید به آنها توجه کرد. این شرایط میتوانند تأثیر زیادی بر عملکرد، دوام و عمر مفید تجهیزات داشته باشند. در زیر به صورت جامع به این موضوعات پرداخته میشود:

شرایط جوی مرطوب

- اثر رطوبت: رطوبت بالا میتواند باعث خوردگی سریعتر فلزات و قطعات گالوانیزه شود. بنابراین، در محیطهای مرطوب مانند مناطق ساحلی یا صنایع که در تماس با آب یا بخار آب قرار دارند، استفاده از پوششهای مقاوم به خوردگی مانند گالوانیزه گرم ضروری است.

- محیطهای صنعتی با رطوبت بالا: در کارخانهها یا تأسیسات صنعتی که بخار آب یا رطوبت دائمی دارند، انتخاب سینی کابل و سیستمهایی که از مواد مقاوم در برابر خوردگی و آسیبهای محیطی ساخته شدهاند، بسیار حائز اهمیت است.

راهحلها:

- استفاده از سینی کابلهای گالوانیزه گرم یا پوششهای مقاوم در برابر خوردگی میتواند این مشکل را کاهش دهد.

- در برخی موارد، ممکن است نیاز به نصب سیستمهای زهکشی یا پوششدهی اضافی برای محافظت از سینی کابلها در برابر رطوبت زیاد باشد.

- شرایط جوی خشک و گرد و غبار

- اثر خشکی و گرد و غبار: در محیطهایی با هوای خشک و غبارآلود، مشکلاتی مانند تجمع گرد و غبار روی سطوح سینی کابلها و اختلال در عملکرد سیستمها ممکن است پیش بیاید. گرد و غبار میتواند بهطور مستقیم باعث آسیب به کابلها و کاهش راندمان آنها شود.

راهحلها:

- استفاده از سینی کابلهای بسته یا مسقف میتواند به جلوگیری از ورود گرد و غبار به داخل سیستم کمک کند.

- انتخاب مواد با سطح صاف و مقاوم در برابر تجمع گرد و غبار نیز از راهکارهایی است که در چنین محیطهایی موثر است.

- شرایط جوی سرد یا یخبندان

- اثر سرما و یخبندان: در مناطق سردسیر، سرمای شدید میتواند بر ساختار فیزیکی سینی کابلها تأثیر بگذارد و مواد را شکننده کند. یخزدگی آب و رطوبت میتواند باعث ایجاد ترک یا شکاف در سیستمها شود.

- نیاز به مقاومت در برابر سرما: انتخاب مواد و پوششهای مقاوم به انبساط و انقباض در اثر سرما ضروری است. همچنین، باید توجه کرد که هیچگونه تجمع یخ در داخل سیستمهای کابلها ایجاد نشود.

راهحلها:

- استفاده از سینی کابلهای فولادی یا آلومینیومی که مقاوم در برابر سرما هستند.

- پوششدهی با گالوانیزه گرم یا پوششهای ضد یخزدگی میتواند از آسیبهای ناشی از شرایط سرد جلوگیری کند.

- شرایط جوی گرم و تابش مستقیم آفتاب

- اثر گرما و تابش مستقیم آفتاب: تابش شدید نور خورشید و دمای بالا در مناطق گرم میتواند مواد مورد استفاده در سینی کابلها را دچار تغییرات حرارتی کند. این تغییرات میتوانند باعث آسیب به کابلها، کاهش مقاومت مواد، و آسیب به عایقها و دیگر اجزای سیستم شوند.

راهحلها:

- استفاده از سینی کابلهای مقاوم به حرارت و پوششهای ضد UV میتواند از آسیبهای ناشی از تابش مستقیم خورشید و حرارت زیاد جلوگیری کند.

- استفاده از پوششهای خاص یا رنگهای روشن برای کاهش جذب حرارت و جلوگیری از داغ شدن بیش از حد.

- شرایط جوی با بارندگی شدید و طوفانها

- اثر بارندگی و طوفانها: در مناطق بارانی یا طوفانی، آب باران میتواند به سرعت به داخل سیستمهای کابلها نفوذ کند و موجب خوردگی یا حتی از کار افتادن سیستم شود. در این شرایط، پوشش مناسب سینی کابل و نصب صحیح آن از اهمیت ویژهای برخوردار است.

راهحلها:

- استفاده از سینی کابلهای مسقف یا آببند برای جلوگیری از نفوذ آب به داخل سیستمها.

- استفاده از سیستمهای زهکشی مناسب برای جلوگیری از تجمع آب در داخل سینی کابلها و تهویه صحیح.

- شرایط محیطی شیمیایی (مناطق صنعتی و شیمیایی)

- اثر مواد شیمیایی: در محیطهای صنعتی یا شیمیایی که مواد شیمیایی به طور مستقیم یا غیرمستقیم با تجهیزات تماس دارند، باید توجه ویژهای به انتخاب مواد مقاوم در برابر خوردگی و واکنشهای شیمیایی داشت. مواد شیمیایی میتوانند لایههای محافظتی را از بین ببرند و باعث خوردگی سریع فلزات شوند.

راهحلها:

- استفاده از سینی کابلهای ساختهشده از فولاد ضد زنگ یا آلومینیوم که مقاوم به مواد شیمیایی هستند.

- همچنین، در موارد خاص، ممکن است نیاز به استفاده از پوششهای اپوکسی یا پوششهای خاص ضد مواد شیمیایی باشد.

نوع و وزن کابلها

نوع و وزن کابلها بستگی به کاربرد، ویژگیها و استانداردهای مختلف دارد. در انتخاب کابل مناسب برای پروژههای مختلف، این عوامل باید به دقت در نظر گرفته شوند:

- نوع کابل

انواع مختلف کابلها بسته به کاربرد، مواد ساخت، تعداد هادیها و ویژگیهای الکتریکی و مکانیکی تقسیمبندی میشوند. رایجترین انواع کابلها عبارتند از:

- کابلهای قدرت (Power Cables): این کابلها برای انتقال برق از منبع به بار استفاده میشوند و معمولاً دارای هادیهای مسی یا آلومینیومی هستند. این کابلها میتوانند چندین هادی داشته باشند و برای مصارف مختلف صنعتی و تجاری کاربرد دارند.

- کابلهای فرمان (Control Cables): این کابلها برای ارسال سیگنالهای کنترل و فرمان در سیستمهای الکتریکی استفاده میشوند و معمولاً دارای چندین هادی هستند که برای انتقال سیگنالهای مختلف بهطور همزمان طراحی شدهاند.

- کابلهای کابل شبکه (Data Cables): این کابلها برای انتقال دادهها در شبکههای کامپیوتری و ارتباطات استفاده میشوند و معمولاً از کابلهای زوج به هم تابیده (UTP یا STP) یا فیبر نوری تشکیل شدهاند.

- کابلهای برق فشار ضعیف (Low Voltage Cables): این کابلها برای انتقال انرژی برق در سیستمهای با ولتاژ پایین طراحی شدهاند و معمولاً از هادیهای مسی یا آلومینیومی با پوشش عایق و روکشهای مختلف ساخته میشوند.

- کابلهای ضد آتش و مقاوم به شرایط خاص: این کابلها برای محیطهایی با دماهای بالا یا شرایط شیمیایی خاص طراحی میشوند و معمولاً دارای روکش مقاوم به آتش یا پوششهای خاص ضد مواد شیمیایی هستند.

- وزن کابل

وزن کابل بستگی به نوع مواد استفادهشده در ساخت کابل (مس، آلومینیوم، عایقها و پوششها)، طول کابل و تعداد هادیها دارد. معمولاً کابلها از وزنهای مختلف برخوردار هستند، که در ادامه چند نوع آن را بررسی میکنیم:

- کابلهای مسی: کابلهای مسی به دلیل داشتن هادی مسی معمولاً سنگینتر از کابلهای آلومینیومی هستند. وزن یک متر کابل مسی ممکن است حدود ۲۰۰ تا ۳۰۰ گرم باشد، که بسته به سایز و تعداد هادیها تغییر میکند.

- کابلهای آلومینیومی: کابلهای آلومینیومی سبکتر از کابلهای مسی هستند. وزن این کابلها برای هر متر ممکن است از ۱۰۰ گرم تا ۲۵۰ گرم باشد.

- کابلهای فیبر نوری: کابلهای فیبر نوری به طور کلی نسبت به کابلهای برق بسیار سبکتر هستند، زیرا بیشتر از مواد سبک و انعطافپذیر ساخته شدهاند. وزن یک متر کابل فیبر نوری معمولاً کمتر از ۱۰۰ گرم است.

- کابلهای چند رشتهای: این نوع کابلها به دلیل داشتن چندین هادی، نسبت به کابلهای تک رشتهای سنگینتر هستند.

- کابلهای مقاوم به آتش: کابلهایی که برای مقاومت در برابر آتش طراحی شدهاند معمولاً دارای پوششهای خاص و روکشهای ضخیم هستند که وزن آنها را افزایش میدهد. وزن این نوع کابلها ممکن است از ۳۰۰ گرم تا ۶۰۰ گرم برای هر متر باشد.

- پارامترهای مؤثر بر وزن کابل

- قطر هادی: هرچه قطر هادیها بیشتر باشد، وزن کابل افزایش مییابد.

- نوع عایق و پوشش: مواد مختلفی که به عنوان عایق و پوشش استفاده میشوند، میتوانند بر وزن کابل تأثیر بگذارند. عایقهای ضخیمتر و مواد مقاوم به شرایط خاص وزن کابل را افزایش میدهند.

- طول کابل: به طور کلی، وزن کابل با افزایش طول آن بهطور خطی افزایش مییابد.

- تعداد هادیها: هر چه تعداد هادیها بیشتر باشد، وزن کابل بیشتر خواهد بود.

- محاسبه وزن کابل

برای محاسبه دقیق وزن کابل، باید اطلاعات دقیقی از نوع کابل، قطر هادیها، ضخامت عایق و پوشش، و طول کابل داشته باشید. این اطلاعات معمولاً در مشخصات فنی و کاتالوگهای تولیدکنندگان کابل قابل دسترسی است.

استانداردها و گواهینامهها

استانداردها و گواهینامهها ابزارهای مهمی هستند که بهمنظور تضمین کیفیت، ایمنی و عملکرد مناسب محصولات و خدمات در صنایع مختلف، از جمله سینی کابل و تجهیزات الکتریکی، استفاده میشوند. این استانداردها به تولیدکنندگان کمک میکنند تا محصولات خود را مطابق با نیازهای بازار و الزامات قانونی و ایمنی طراحی و تولید کنند. در ادامه به برخی از مهمترین استانداردها و گواهینامهها در صنعت سینی کابل و تجهیزات مربوطه اشاره میکنیم:

1. استانداردهای بینالمللی

این استانداردها توسط سازمانهای بینالمللی معتبر برای تضمین کیفیت و ایمنی محصولات بهویژه در سطح جهانی طراحی شدهاند:

- IEC (International Electrotechnical Commission): کمیته بینالمللی برق، استانداردهایی برای محصولات الکتریکی و الکترونیکی، از جمله سینی کابل، ارائه میدهد. استانداردهایی مانند IEC 61537 مربوط به سینی کابلها، تستهای مکانیکی و ویژگیهای ساختاری آنها را مشخص میکند.

- ISO (International Organization for Standardization): سازمان بینالمللی استانداردسازی، برای فرآیندها و محصولات مختلف استانداردهایی ارائه میدهد. برای محصولات کابل و سینی کابلها، استانداردهای مختلف ISO مربوط به کیفیت، ایمنی و عملکرد در نظر گرفته میشود. استاندارد ISO 9001 برای سیستمهای مدیریت کیفیت و ISO 14001 برای مدیریت زیستمحیطی از مهمترین گواهینامهها برای تولیدکنندگان به شمار میآید.

- BS (British Standard): استانداردهای بریتانیایی برای تجهیزات و محصولات الکتریکی، از جمله سینی کابل، در کشورهای مختلف قابل استفاده است. این استانداردها شامل ویژگیهای مکانیکی، قابلیت نصب و ایمنی محصولات میشود.

2. استانداردهای ملی

در بسیاری از کشورها، استانداردهای ملی خاصی برای تجهیزات الکتریکی از جمله سینی کابلها وجود دارد که مطابق با نیازهای داخلی هر کشور تنظیم میشوند. از جمله:

- ISIRI (Iranian Standard): سازمان ملی استاندارد ایران نیز برای تجهیزات مختلف استانداردهایی تعریف کرده است که بسیاری از آنها شامل سینی کابلها، سیمها و کابلها میشود. استانداردهایی مانند ISIRI 12806 برای سینی کابل و تجهیزات مشابه را میتوان در این دسته قرار داد.

- ANSI (American National Standards Institute): برای محصولات آمریکایی، استانداردهای ANSI برای تعیین کیفیت و ویژگیهای فنی تجهیزات الکتریکی و نصب سینی کابلها طراحی شده است.

3. گواهینامهها

گواهینامهها بر اساس تأییدیهها و بازرسیهای استاندارد که نشاندهنده انطباق محصولات با استانداردهای جهانی و ملی هستند، اعطا میشوند. برخی از گواهینامههای مهم عبارتند از:

- CE Marking: نشان CE تاییدیهای است که محصولات سازگار با الزامات ایمنی و بهداشت اتحادیه اروپا را مشخص میکند. این گواهینامه برای محصولات و تجهیزات الکتریکی، از جمله سینی کابلها و سیستمهای مربوط به آن، ضروری است.

- UL (Underwriters Laboratories): گواهینامه UL برای محصولات الکتریکی به معنای تأسیس و ارزیابی آنها مطابق با استانداردهای ایمنی آمریکا است. بسیاری از سینی کابلهای تولید شده در کشورهای مختلف بهویژه در آمریکا، این گواهینامه را دارند.

- RoHS (Restriction of Hazardous Substances): این گواهینامه بهمنظور محدود کردن استفاده از مواد شیمیایی خطرناک و مضر مانند سرب و کادمیوم در محصولات الکتریکی و الکترونیکی صادر میشود. برای سینی کابلها و سایر تجهیزات الکتریکی، این گواهینامه بسیار مهم است.

- ISO 9001 (Quality Management System): گواهینامه ISO 9001 برای تأسیس سیستمهای مدیریت کیفیت در سازمانها است. شرکتهایی که این گواهینامه را دارند، فرآیندهای تولید خود را مطابق با بالاترین استانداردهای جهانی مدیریت کیفیت تنظیم کردهاند.

- ISO 14001 (Environmental Management System): این گواهینامه نشاندهنده مدیریت محیط زیستی در فرآیندهای تولید است. گواهینامه ISO 14001 تأکید بر کاهش اثرات منفی بر محیط زیست و استفاده بهینه از منابع دارد.

4. استانداردهای تست و ارزیابی

استانداردهای مختلفی برای ارزیابی عملکرد، ایمنی و دوام سینی کابلها و تجهیزات مشابه وجود دارند که شامل موارد زیر است:

- Test Standards (ASTM, EN, IEC Testing): برای ارزیابی عملکرد سینی کابلها در شرایط مختلف محیطی (رطوبت، دما، فشار)، استانداردهای تست شامل آزمایشات کشش، فشار، سایش و مقاومت در برابر خوردگی ارائه میشود. آزمایشهای مانند “Test of Cable Trays to Test Bending, Load and Durability” معمولاً در این زمینه مورد استفاده قرار میگیرند.

- Fire Resistance Standards: بسیاری از سینی کابلها بهویژه در محیطهای صنعتی و حساس باید استانداردهای مقاومت در برابر آتش را داشته باشند. تستهایی مانند IEC 60332 برای بررسی ایمنی کابلها در برابر آتش از جمله استانداردهای رایج در این زمینه هستند.

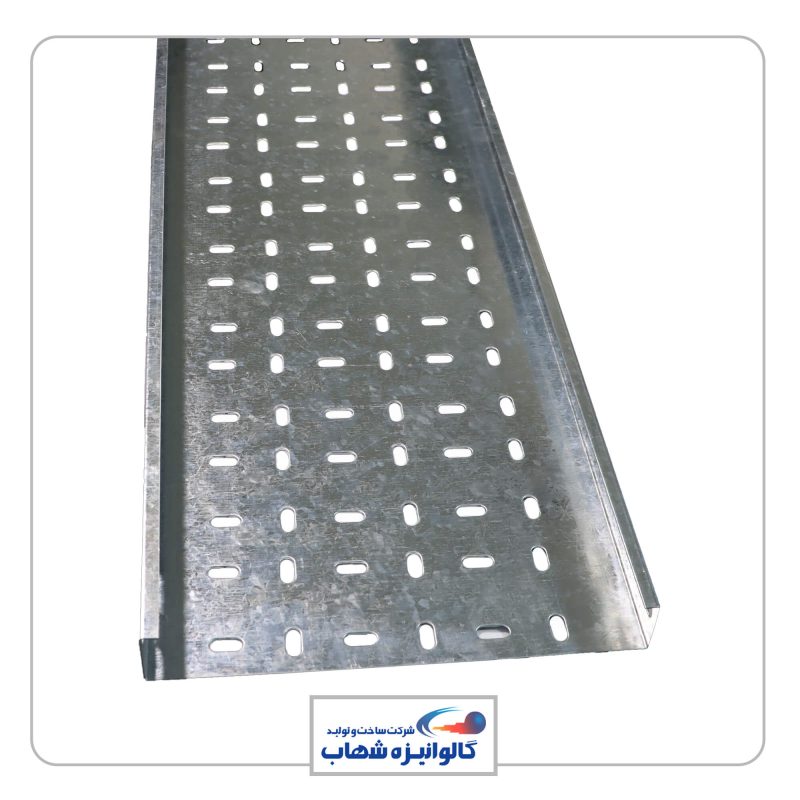

طراحی و ابعاد سینی کابل

انتخاب ابعاد و طراحی صحیح سینی کابل بستگی به نوع نصب و تعداد کابلهای موجود دارد. برای سیستمهای کابلکشی بزرگ، سینیهای با ابعاد بزرگتر و عرض مناسب نیاز است.همچنین، طراحی سینی باید امکان نصب و دسترسی راحت برای تعمیرات و تغییرات کابلها را فراهم کند

1. طراحی سینی کابل

طراحی سینی کابل باید با توجه به نیازهای خاص محیط کاری و نوع کابلها انجام شود. این طراحی معمولاً شامل موارد زیر است:

- نوع سینی کابل: سینی کابلها به دو نوع اصلی تقسیم میشوند: سینیهای بسته و سینیهای باز. سینیهای بسته برای محافظت بیشتر از کابلها و جلوگیری از آسیبهای خارجی بهویژه در محیطهای صنعتی استفاده میشوند. سینیهای باز بیشتر در محیطهایی با محدودیت فضا یا جایی که نیاز به تهویه هوای مناسب برای کابلها باشد، استفاده میشوند.

- ماده و متریال: سینیهای کابل معمولاً از فلزاتی مانند گالوانیزه، استیل ضدزنگ یا آلومینیوم ساخته میشوند. گالوانیزه برای مقاومت در برابر خوردگی مناسب است و آلومینیوم بهدلیل وزن سبک و مقاومت بالا در برابر خوردگی در بسیاری از محیطها محبوب است.

- طرحها و ساختارهای مختلف: سینیهای کابل ممکن است دارای طراحیهای مختلفی باشند که برای استفاده در شرایط خاص محیطی مناسب باشد. بهطور مثال، سینیهای کابل ممکن است شامل اتصالات مختلف، لولههای حفاظتی یا شیارهایی برای جلوگیری از افتادن کابلها باشند.

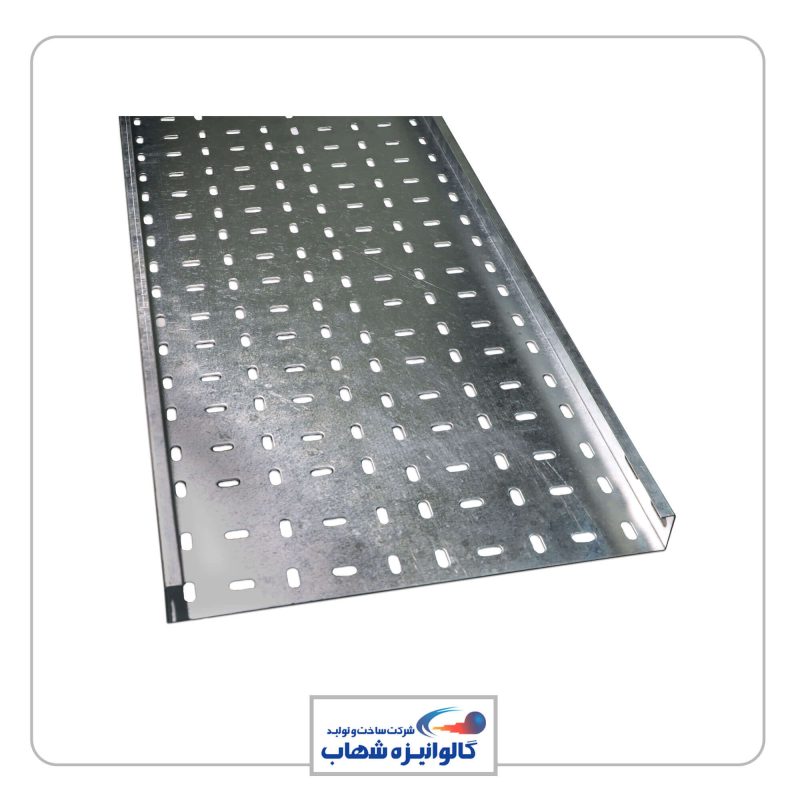

2. ابعاد سینی کابل

ابعاد سینی کابل شامل طول، عرض، عمق و ضخامت فلز میشود. این ابعاد بسته به نیازهای نصب، نوع کابلها و فضای موجود در محل نصب تنظیم میشوند.

2.1. طول سینی کابل

طول سینی کابلها معمولاً از 2 متر تا 6 متر متغیر است. این طولها ممکن است بسته به اندازه فضا و نیاز به نصب کابلها بیشتر یا کمتر شوند. در صورت نیاز، سینیهای کابل را میتوان با استفاده از قطعات اتصالدهنده بهطور مداوم ادامه داد.

2.2. عرض سینی کابل

عرض سینی کابل یکی از مهمترین ابعاد است که به تعداد و اندازه کابلهای عبوری از سینی بستگی دارد. عرض سینی کابلها معمولاً در محدودههای زیر موجود است:

- عرضهای استاندارد: 50 میلیمتر، 100 میلیمتر، 150 میلیمتر، 200 میلیمتر، 300 میلیمتر و 400 میلیمتر.

- تعیین عرض مناسب: برای تعیین عرض مناسب، باید تعداد و اندازه کابلهایی که قرار است از سینی عبور کنند، در نظر گرفته شود. بهطور معمول، عرض بیشتر برای فضاهای بزرگتر و تعداد بیشتر کابلها در نظر گرفته میشود.

2.3. عمق سینی کابل

عمق سینی کابلها بهطور معمول بین 50 تا 100 میلیمتر است. این عمق معمولاً برای نگهداشتن کابلها و جلوگیری از افتادن یا آسیب رسیدن به آنها کافی است. در برخی موارد خاص، برای نگهداری کابلهای بزرگتر، سینیهایی با عمق بیشتر نیز طراحی میشوند.

2.4. ضخامت فلز

ضخامت فلز سینی کابل نیز بسته به نیازهای محیطی و نوع کاربرد، از 1.5 میلیمتر تا 3 میلیمتر متغیر است. برای محیطهای صنعتی با شرایط سختتر مانند فشار زیاد، خوردگی و شرایط جوی دشوار، استفاده از سینی کابلهای با ضخامت بیشتر توصیه میشود.

3. ویژگیهای طراحی سینی کابل

- حفاظت در برابر خوردگی: طراحی سینیهای کابل بهگونهای است که میتوانند در برابر عوامل محیطی مانند رطوبت، حرارت و مواد شیمیایی مقاوم باشند.

- تهویه مناسب: برخی از سینیهای کابل دارای سوراخهایی برای تهویه هستند تا از افزایش دمای کابلها جلوگیری شود.

- استحکام و پایداری: سینیهای کابل باید از استحکام بالایی برخوردار باشند تا کابلها بهطور ایمن و بدون خطر آسیبدیدگی در طول زمان نگهداشته شوند.

- مناسب برای محیطهای مختلف: طراحی سینی کابل باید برای استفاده در انواع محیطها از جمله صنایع سنگین، تجاری و مسکونی مناسب باشد.

4. ملاحظات نصب سینی کابل

- نصب بر روی دیوار، سقف یا زمین: سینی کابلها میتوانند بهراحتی بر روی دیوار، سقف یا زمین نصب شوند. انتخاب نوع نصب بستگی به نیاز و فضای موجود دارد.

- فاصله بین اتصالات: فاصله مناسب بین اتصالات و نصب سینیها برای تحمل بار و جلوگیری از تغییر شکل در سینیهای کابل بسیار مهم است.

- فاصله از زمین و سایر موانع: نصب سینی کابل باید بهگونهای باشد که فضای کافی برای تهویه و جریان هوای مناسب برای کابلها فراهم شود.

طول عمر و دوام

طول عمر و دوام سینی کابلها به چندین عامل وابسته است که میتواند تأثیر زیادی بر انتخاب نوع و نصب آنها در محیطهای مختلف داشته باشد. در اینجا به عوامل مهم در تعیین طول عمر و دوام سینی کابلها اشاره میکنیم:

- مواد و متریال استفاده شده

نوع فلز یا مادهای که برای ساخت سینی کابل استفاده میشود، تأثیر زیادی بر طول عمر و دوام آن دارد. برخی از متداولترین متریالها عبارتند از:

- گالوانیزه: سینی کابلهای گالوانیزه بهخاطر پوشش محافظتی از روی، در برابر خوردگی مقاوم هستند و طول عمر بالایی دارند، بهویژه در محیطهای مرطوب یا شیمیایی.

- استیل ضدزنگ (استنلس استیل): این متریال در برابر خوردگی، فشار و دما مقاومت بالایی دارد و برای محیطهای سخت مانند صنایع شیمیایی یا نفت و گاز مناسب است.

- آلومینیوم: سینی کابلهای آلومینیومی بهخاطر وزن سبک و مقاومت خوبی که در برابر خوردگی دارند، در بسیاری از محیطها کاربرد دارند.

- پوشش و روکشهای محافظ

پوششهای گالوانیزه گرم یا پوششهای رنگ اپوکسی میتوانند مقاومت سینی کابل را در برابر خوردگی و عوامل محیطی افزایش دهند. پوششهای گالوانیزه باعث افزایش طول عمر در شرایط مرطوب و محیطهای شیمیایی میشوند.

- محیط کاری و شرایط آب و هوایی

- محیطهای مرطوب: در مناطقی که رطوبت زیاد است، سینی کابلهای گالوانیزه یا استیل ضدزنگ بهترین انتخاب هستند، زیرا این مواد در برابر زنگزدگی مقاومت دارند.

- محیطهای صنعتی: برای محیطهای صنعتی با شرایط سخت (مانند مواد شیمیایی و دماهای بالا) سینی کابلهایی با پوششهای مقاوم به خوردگی یا از جنس استیل ضدزنگ توصیه میشود.

- محیطهای خارج از ساختمان: در شرایط جوی مختلف، سینیهای کابل باید در برابر دماهای شدید، باد، باران و تابش مستقیم نور خورشید مقاوم باشند. مواد با مقاومت بالاتر در برابر این شرایط میتوانند طول عمر بیشتری داشته باشند.

- بارگذاری و فشار

سینیهای کابل در هنگام حمل و نصب کابلها باید بتوانند وزن و فشار کابلها را تحمل کنند. سینیهای کابل با ضخامت بیشتر و طراحی مناسب برای بارگذاریهای سنگین، دوام و عمر بیشتری خواهند داشت.

- نگهداری و مراقبت

برای افزایش طول عمر سینی کابل، باید مراقبتهای منظم مانند تمیز کردن سینیها از گرد و غبار، بررسی وضعیت پوششها و پوشاندن نقاط آسیبدیده انجام شود. این اقدامات به جلوگیری از زنگزدگی و فرسایش کمک میکنند و عمر مفید سینی کابلها را افزایش میدهند.

- طراحی و ساختار

طراحی مناسب سینی کابل، شامل استفاده از مواد مناسب، ضخامت کافی و داشتن اتصالات درست، بر دوام آن تأثیرگذار است. سینیهای کابل باید بهطور ایمن نصب شوند تا از آسیبهای ناشی از فشار و تنش جلوگیری شود.

روش نصب

برای نصب سینی کابل، ابتدا باید محل نصب سینی را مشخص کنید و براکتها را در فواصل مناسب روی دیوار یا سقف نصب کنید. پس از آن، سینیها را بر روی براکتها قرار داده و با استفاده از پیچ و مهره آنها را محکم کنید. سپس کابلها را بهطور منظم و بدون پیچیدگی داخل سینی قرار دهید و برای ثابت نگهداشتن آنها از بستهای کابل استفاده کنید. در نهایت، اطمینان حاصل کنید که سینیها بهطور محکم و ایمن نصب شدهاند و کابلها به درستی و بدون فشار قرار گرفتهاند.

مقاومت در برابر آتش

مقاومت در برابر آتش برای سینی کابلها بهویژه در محیطهای صنعتی و تجاری بسیار اهمیت دارد. سینی کابلها معمولاً از مواد مقاوم به حرارت و آتش ساخته میشوند، مانند گالوانیزه گرم یا استیل ضدزنگ که در برابر دمای بالا و شرایط آتشسوزی مقاومت بیشتری دارند. همچنین، برخی سینیها دارای پوششهای خاصی هستند که خاصیت ضد آتش دارند و در صورت آتشسوزی میتوانند از گسترش آتش جلوگیری کنند. استانداردهای خاص مانند استاندارد UL (Underwriters Laboratories) و EN 50085 برای تعیین میزان مقاومت در برابر آتش سینیها وجود دارد که به انتخاب درست و ایمن محصول کمک میکنند.

قابلیت انعطافپذیری

قابلیت انعطافپذیری سینی کابلها به توانایی آنها در تغییر شکل یا انحنا بدون آسیب دیدن یا شکستگی اشاره دارد. این ویژگی بهویژه در محیطهای پیچیده یا پروژههایی که نیاز به مسیرهای خاص و منحنی دارند، اهمیت پیدا میکند. سینیهای کابل معمولاً از موادی مانند فولاد گالوانیزه، آلومینیوم یا استیل ضدزنگ ساخته میشوند که برای حفظ استحکام و انعطافپذیری در شرایط مختلف طراحی شدهاند. با انعطافپذیری مناسب، سینی کابلها میتوانند به راحتی در محیطهایی که نیاز به نصب پیچیده دارند، مانند فضاهای تنگ، انحنای دیوارها یا سقفها، نصب شوند و کابلها بهطور ایمن و سازمانیافته در مسیرهای تعیینشده قرار گیرند.

پوشش ضد UV و محافظت در برابر نور خورشید

پوشش ضد UV برای سینی کابلها و دیگر تجهیزات مشابه، یک لایه محافظ است که از آسیبهای ناشی از تابش مستقیم نور خورشید جلوگیری میکند. این پوششها معمولاً از مواد خاصی مانند پوششهای اپوکسی یا پلیاورتان ساخته میشوند که توانایی محافظت از تجهیزات را در برابر اشعه ماوراء بنفش (UV) دارند.

مزایای پوشش ضد UV:

- افزایش دوام: پوشش ضد UV باعث میشود که سینی کابلها در برابر تابش مستقیم خورشید و شرایط آب و هوایی شدید (مثل گرما و رطوبت) مقاومت بیشتری داشته باشند و عمر مفید آنها افزایش یابد.

- جلوگیری از تغییر رنگ و پوسیدگی: بدون پوشش ضد UV، سینی کابلها و سایر تجهیزات ممکن است تحت تاثیر تابش نور خورشید تغییر رنگ داده و دچار ترکخوردگی، تردی یا پوسیدگی شوند.

- حفاظت از مواد: این پوشش از آسیبهای ناشی از تابش نور خورشید، رطوبت و آلودگی هوا جلوگیری میکند و از خوردگی یا فرسایش سینی کابلها جلوگیری میکند.

- مقاومت در برابر شرایط محیطی سخت: به خصوص در محیطهای صنعتی یا مناطق با تابش شدید نور خورشید، این پوششها میتوانند موجب افزایش کارایی و امنیت تجهیزات شوند.

این ویژگی به ویژه برای پروژههایی که در فضای باز یا مناطق با شرایط آب و هوایی نامساعد قرار دارند، بسیار مهم است.

انتخاب سینی کابل گالوانیزه به شرایط محیطی، نیاز به دوام و مقاومت، و همچنین نوع کابلکشی و سیستمهای مورد استفاده بستگی دارد. با در نظر گرفتن موارد فوق، میتوان بهترین گزینه را برای پروژههای مختلف انتخاب کرد.