چرا گالوانیزه سرد بهترین گزینه برای برخی صنایع است؟

مقدمه

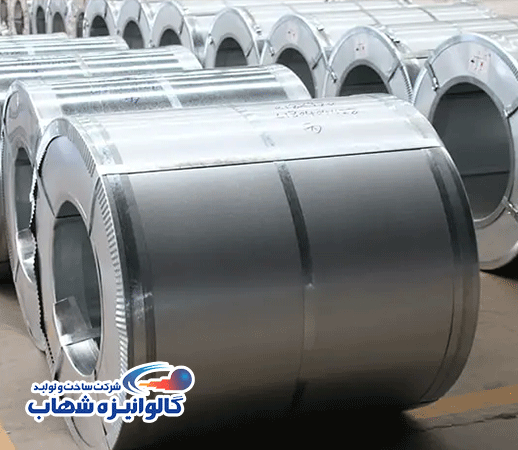

چرا گالوانیزه سرد بهترین گزینه برای برخی صنایع است؟ گالوانیزه سرد یکی از تکنیکهای محبوب برای پوششدهی فلزات است که بهطور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. این فرآیند شامل استفاده از یک لایه نازک روی برای پوشش فلزات بهمنظور محافظت از آنها در برابر خوردگی و آسیبهای محیطی است. برخلاف گالوانیزه گرم که در آن فلز در دمای بالا غوطهور میشود، گالوانیزه سرد در دمای معمولی یا پایینتر انجام میشود، که این ویژگی باعث میشود فرآیند بسیار کمهزینه و سریعتر باشد.

استفاده از گالوانیزه سرد در صنایعی مانند خودروسازی، ساختمانسازی، و صنایع نفت و گاز بسیار رایج است، چرا که این فرآیند به خوبی از فلزات در برابر رطوبت، زنگزدگی، و خوردگی محافظت میکند. همچنین، لایه روی ایجاد شده، بهویژه در مناطقی که در معرض شرایط سخت محیطی قرار دارند، عمر مفید محصولات را افزایش میدهد. از آنجا که این روش هزینههای نگهداری و تعمیرات را به حداقل میرساند، بسیاری از صنایع آن را بهعنوان گزینهای مقرونبهصرفه و موثر انتخاب میکنند. در این مقاله، به طور دقیقتر به کاربردها، مزایا و دلایل انتخاب گالوانیزه سرد در برخی صنایع خواهیم پرداخت.

تعریف گالوانیزه سرد و فرآیند آن:

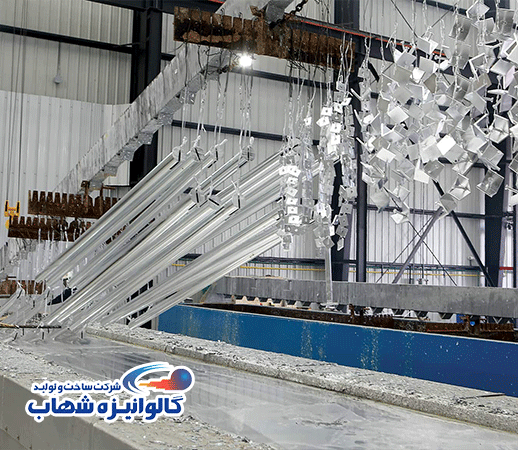

گالوانیزه سرد به فرایند پوششدهی فلزات با لایهای از روی (Zinc) از طریق روشهای الکتروشیمیایی یا شیمیایی گفته میشود. در این فرآیند، فلزات معمولاً بهصورت یک قطعه فلزی پایه مانند آهن یا فولاد وارد محلولهای شیمیایی حاوی روی میشوند تا لایهای نازک از روی بر سطح آنها ایجاد گردد. این لایه روی بهطور مؤثری از فلزات در برابر عوامل محیطی مانند رطوبت، گرد و غبار، آلودگیهای شیمیایی و خوردگی محافظت میکند. برخلاف روش گالوانیزه گرم که در آن فلزات در دمای بالا غوطهور میشوند، گالوانیزه سرد در دماهای پایینتری انجام میشود، که این ویژگی باعث افزایش سرعت و کاهش هزینههای تولید میشود.

فرآیند گالوانیزه سرد شامل دو روش اصلی است:

- الکتروگالوانیزه: در این روش، فلز در محلول الکترولیت قرار میگیرد و از طریق جریان الکتریکی، روی به سطح فلز میچسبد.

- گالوانیزه شیمیایی: در این روش، فلز در محلول شیمیایی قرار میگیرد و واکنشهای شیمیایی باعث رسوب روی بر سطح فلز میشود.

این پوشش، علاوه بر افزایش دوام و عمر مفید فلزات، باعث بهبود ظاهر و کیفیت محصولات میشود و در محیطهای مختلف صنعتی بهویژه آنهایی که در معرض رطوبت و خوردگی هستند، کاربرد زیادی دارد.

مزایای گالوانیزه سرد در صنایع مختلف:

گالوانیزه سرد به دلیل ویژگیهای خاص خود، یکی از بهترین گزینهها برای پوششدهی فلزات در صنایع مختلف محسوب میشود. در این بخش، مزایای استفاده از گالوانیزه سرد در صنایع مختلف همراه با مثالهای کاربردی بررسی خواهد شد:

1. مقاومت بالا در برابر خوردگی

یکی از مهمترین مزایای گالوانیزه سرد، مقاومت بسیار بالای آن در برابر خوردگی است. پوشش روی، بهویژه در صنایع که فلزات در معرض شرایط مرطوب یا شیمیایی قرار دارند، میتواند بهطور مؤثری از آسیبهای ناشی از زنگزدگی و خوردگی جلوگیری کند.

مثال:

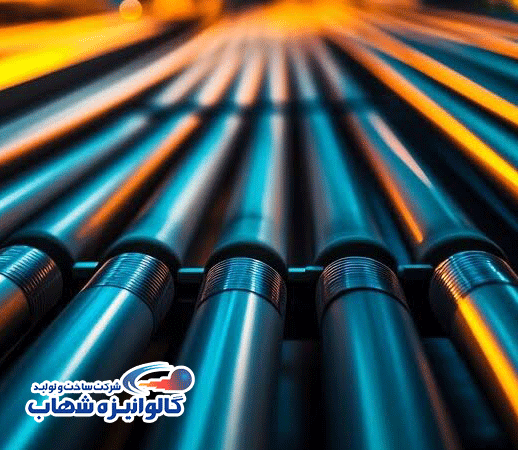

در صنعت ساخت و ساز، بهویژه برای لولههای فولادی که در محیطهای مرطوب نصب میشوند، گالوانیزه سرد استفاده میشود تا از خوردگی ناشی از تماس با آب و رطوبت جلوگیری شود. همچنین در صنعت نفت و گاز، تجهیزات مانند خطوط لوله و مخازن که در معرض شرایط خورنده مانند گازهای سمی و رطوبت قرار دارند، از پوشش گالوانیزه سرد برای جلوگیری از خوردگی استفاده میکنند.

2. طول عمر مفید بیشتر

استفاده از گالوانیزه سرد، عمر مفید محصولات را افزایش میدهد. لایه روی محافظ، بهطور پیوسته از سطح فلز در برابر عوامل زیانآور محیطی مانند رطوبت، تغییرات دمایی و آلودگیهای شیمیایی محافظت میکند، که این امر منجر به کاهش هزینههای تعمیر و نگهداری در طول زمان میشود.

مثال:

در صنعت خودروسازی، قطعات فلزی خودرو مانند شاسیها و بدنههای خارجی با گالوانیزه سرد پوشش داده میشوند تا در برابر خوردگی ناشی از باران، برف و آلودگیهای شیمیایی محافظت شوند و عمر مفید خودرو افزایش یابد. این ویژگی به کاهش نیاز به تعمیرات و هزینههای نگهداری خودرو در طول عمر آن کمک میکند.

3. مقاومت در برابر آسیبهای مکانیکی و شیمیایی

در صنایع مختلف مانند خودروسازی، پوششهای گالوانیزه سرد میتوانند در برابر آسیبهای مکانیکی مانند ضربه و خراش، همچنین در برابر مواد شیمیایی خورنده مقاوم باشند. این ویژگی موجب میشود گالوانیزه سرد در پروژههایی که نیاز به مقاومت فیزیکی و شیمیایی بالایی دارند، ایدهآل باشد.

مثال:

در صنعت پتروشیمی، که تجهیزات و لولهها معمولاً با مواد شیمیایی خورنده در تماس هستند، از گالوانیزه سرد برای پوشش لولهها و تجهیزات استفاده میشود تا از آسیبهای شیمیایی و ضربههای فیزیکی جلوگیری کند. این پوشش، بهویژه در شرایط سخت محیطی، موجب افزایش دوام و عملکرد صحیح تجهیزات میشود.

4. کاهش هزینهها

یکی دیگر از مزایای گالوانیزه سرد، کاهش هزینههای کلی است. این فرآیند نسبت به سایر روشهای پوششدهی، مانند گالوانیزه گرم یا رنگآمیزی، هزینه کمتری دارد و سریعتر انجام میشود. علاوه بر این، بهدلیل کاهش نیاز به تعمیر و نگهداری در طولانیمدت، هزینههای نگهداری نیز کاهش مییابد.

مثال:

در صنعت برق و الکترونیک، استفاده از گالوانیزه سرد برای پوشش سینیهای کابل و دیگر تجهیزات فلزی، به دلیل کاهش نیاز به تعمیرات و نگهداری در مدتزمان طولانیتر، هزینهها را بهطور قابلتوجهی کاهش میدهد. همچنین این فرآیند به دلیل سرعت بالا و هزینه کمتر نسبت به رنگآمیزی، انتخاب بهتری است.

5. سازگاری با محیط زیست

گالوانیزه سرد یک فرآیند کمآلاینده است که نسبت به سایر فرآیندهای پوششدهی، مصرف انرژی کمتری دارد و آلودگی کمتری ایجاد میکند. این ویژگی بهویژه در صنایع مرتبط با حفاظت از محیط زیست و توسعه پایدار اهمیت دارد.

مثال:

در صنعت ساختوساز، استفاده از گالوانیزه سرد به دلیل کمتأثیر بودن بر محیطزیست، بسیار مورد توجه است. برای مثال، در ساخت سینیهای کابل و ساختارهای فلزی برای ساختمانها، گالوانیزه سرد به عنوان گزینهای پایدار و با اثرات زیستمحیطی کمتر نسبت به روشهای دیگر انتخاب میشود.

6. ظاهر زیبا و یکپارچه

پوشش گالوانیزه سرد باعث ایجاد سطحی صاف و یکپارچه روی فلزات میشود که از نظر ظاهری جذاب است. این ویژگی بهویژه در صنایع ساختمانی و دکوراسیون داخلی اهمیت دارد، جایی که ظاهر محصولات علاوه بر عملکرد آنها نیز مهم است.

مثال:

در صنعت دکوراسیون داخلی، برای استفاده در نماهای فلزی ساختمانها و بهویژه در بخشهای قابلدید مانند دربها، پنجرهها و نردهها، گالوانیزه سرد به دلیل ایجاد سطحی صاف و جذاب بسیار مورد استفاده قرار میگیرد. این پوشش علاوه بر زیبایی، دوام بیشتری به محصولات میبخشد.

7. کاربرد گسترده در صنایع مختلف

گالوانیزه سرد در بسیاری از صنایع، از جمله خودروسازی، ساخت و ساز، صنایع پتروشیمی، برق و الکترونیک، و صنایع نظامی کاربرد دارد. این پوشش برای محصولات فلزی مانند لولهها، سینیهای کابل، قطعات خودرو، تجهیزات الکتریکی و دیگر محصولات فلزی در معرض شرایط سخت محیطی مناسب است.

مثال:

در صنعت نظامی، تجهیزات و قطعات فلزی مانند سازهها و تانکها از پوشش گالوانیزه سرد برای جلوگیری از خوردگی و آسیبهای محیطی استفاده میکنند. این پوشش بهویژه در شرایط دشوار مانند رطوبت و دمای بالا اهمیت پیدا میکند.

انتخاب روش گالوانیزه سرد بر اساس نیاز پروژه

این جدول کمک میکند تا با توجه به نیازهای خاص هر پروژه، مناسبترین روش گالوانیزه سرد برای حفاظت از فلزات انتخاب شود. انتخاب درست میتواند به افزایش دوام، کاهش هزینهها و بهبود عملکرد در برابر عوامل محیطی مختلف کمک کند.

|

نیاز پروژه |

روش گالوانیزه سرد |

دلایل انتخاب |

|---|---|---|

|

محافظت در برابر خوردگی شدید |

گالوانیزه سرد با پوشش ضخیم |

نیاز به لایه محافظتی بیشتر در برابر خوردگی و شرایط محیطی سخت. |

|

حفاظت از تجهیزات در برابر ضربه |

گالوانیزه سرد با فرآیند الکتروشیمیایی |

این فرآیند مقاومت بالا در برابر ضربه و آسیبهای مکانیکی ایجاد میکند. |

|

کاهش هزینههای نگهداری |

گالوانیزه سرد با پوشش نازکتر |

برای پروژههای با بودجه محدود که نیاز به عمر مفید بالا و هزینه کم دارند. |

|

مقاومت در برابر شرایط دمایی مختلف |

گالوانیزه سرد با افزودنیهای خاص |

این روش برای محیطهای دارای تغییرات دمایی شدید یا رطوبت زیاد مناسب است. |

|

پایداری زیستمحیطی |

گالوانیزه سرد کمآلاینده |

استفاده از فرآیندهای کمآلاینده و کممصرف انرژی برای پروژههای دوستدار محیط زیست |

نتیجه:

با انتخاب روش مناسب گالوانیزه سرد بر اساس ویژگیها و شرایط پروژه، میتوان بهرهوری را افزایش داده و از آسیبهای محیطی و مکانیکی جلوگیری کرد.

کاربردهای گالوانیزه سرد در صنایع مختلف:

گالوانیزه سرد در صنایع مختلف بهدلیل ویژگیهای خاص خود، کاربردهای متنوعی دارد که به شرح زیر است:

صنایع خودروسازی:

قطعات گالوانیزه شده در بدنه خودروها، مانند شاسی و سقف، برای جلوگیری از خوردگی و زنگزدگی استفاده میشوند.صنایع ساختمانی:

در پروژههای ساختمانی، از گالوانیزه سرد برای ساخت سینیهای کابل، لولهها و اتصالات فلزی بهمنظور افزایش مقاومت در برابر رطوبت و عوامل زیانآور محیطی استفاده میشود.صنایع نفت، گاز و پتروشیمی:

گالوانیزه سرد برای محافظت از تجهیزات صنعتی مانند لولهها و مخازن در برابر شرایط سخت محیطی و مواد شیمیایی خورنده بهکار میرود.صنایع برق و الکترونیک:

این پوشش در تجهیزات الکتریکی و مخابراتی برای افزایش مقاومت در برابر خوردگی و آسیبهای ناشی از رطوبت و تغییرات دمایی استفاده میشود.

این کاربردها نشاندهنده توانمندی گالوانیزه سرد در ارائه مقاومت و دوام در صنایع مختلف هستند.

مقایسه گالوانیزه سرد با دیگر روشهای پوششدهی

در فرآیندهای مختلف پوششدهی فلزات، انتخاب روش مناسب بستگی به نیازهای خاص صنعتی، هزینه و شرایط محیطی دارد. در این بخش، گالوانیزه سرد با دیگر روشهای رایج پوششدهی فلزات، مانند گالوانیزه گرم، رنگآمیزی و پوششهای پلاستیکی مقایسه میشود تا مزایا و معایب هر یک بهطور جامع بیان شود.

۱. گالوانیزه سرد

گالوانیزه سرد به پوششدهی فلزات با لایهای از روی از طریق فرآیندهای الکتریکی یا شیمیایی گفته میشود. این روش معمولاً در صنایع مختلفی مانند ساخت و ساز، خودروسازی، برق و الکترونیک استفاده میشود.

مزایا:

- سرعت و هزینه پایینتر: فرآیند گالوانیزه سرد سریعتر و کمهزینهتر از سایر روشها است. این امر بهویژه در پروژههای با حجم بالا و نیاز به پوششدهی سریع، مناسب است.

- مقاومت خوب در برابر خوردگی: لایه روی ایجاد شده، مقاومت خوبی در برابر خوردگی و زنگزدگی فراهم میکند.

- ظاهر صاف و یکپارچه: این روش سطحی صاف و تمیز به فلز میدهد که از نظر ظاهری جذاب است.

- مقاومت در برابر تغییرات دما و رطوبت: گالوانیزه سرد بهخوبی از فلزات در برابر رطوبت و تغییرات دما محافظت میکند.

معایب:

- مقاومت محدود در برابر آسیبهای مکانیکی: گالوانیزه سرد در برابر ضربهها و فشارهای مکانیکی شدید نسبت به گالوانیزه گرم یا پوششهای پلاستیکی ضعیفتر است.

- محدودیت در ضخامت لایه روی: در مقایسه با گالوانیزه گرم، ضخامت لایه روی در گالوانیزه سرد کمتر است که ممکن است برای برخی شرایط محیطی خاص مناسب نباشد.

۲. گالوانیزه گرم

گالوانیزه گرم روشی است که در آن فلزات بهطور کامل در حمام روی ذوبشده غوطهور میشوند. این فرآیند معمولاً برای فلزات بزرگتر یا قطعاتی که نیاز به محافظت بسیار قوی دارند، استفاده میشود.

مزایا:

- مقاومت بسیار بالا در برابر خوردگی: گالوانیزه گرم بهویژه در شرایط محیطی سخت و در معرض مواد شیمیایی خورنده مقاومت بسیار بالایی دارد.

- ضخامت بالا: لایه روی در این روش ضخیمتر است، که محافظت طولانیمدتتری فراهم میکند.

- مقاومت در برابر آسیبهای مکانیکی: لایه ضخیم روی مقاومت بهتری در برابر ضربه و سایش دارد.

معایب:

- هزینه بالاتر: فرآیند گالوانیزه گرم نسبت به گالوانیزه سرد هزینهبرتر و زمانبر است.

- نیاز به تجهیزات خاص: نیاز به استفاده از تجهیزات ویژه و هزینههای بالای نگهداری در این روش وجود دارد.

۳. رنگآمیزی

رنگآمیزی بهعنوان یکی از روشهای رایج پوششدهی فلزات، شامل اعمال رنگهای مخصوص برای محافظت در برابر خوردگی و زیباسازی سطح فلز است. این روش در صنایع مختلف مانند خودروسازی و ساخت و ساز استفاده میشود.

مزایا:

- تنوع رنگها: رنگآمیزی میتواند سطح فلز را با رنگهای مختلف و جذاب تزئین کند که برای اهداف دکوراتیو بسیار مناسب است.

- انعطافپذیری: این روش میتواند برای انواع مختلف فلزات و با هر اندازهای اعمال شود.

معایب:

- مقاومت محدود در برابر خوردگی: پوشش رنگی به اندازه پوششهای فلزی مانند گالوانیزه مقاوم نیست و ممکن است بهراحتی در برابر شرایط سخت محیطی مانند رطوبت و حرارت آسیب ببیند.

- نیاز به نگهداری مداوم: رنگها ممکن است با گذشت زمان کمرنگ شده و به ترمیم نیاز داشته باشند.

۴. پوششهای پلاستیکی

پوششهای پلاستیکی برای محافظت از فلزات بهویژه در صنایع خاص مانند الکترونیک و قطعات خودرو استفاده میشود. این پوششها میتوانند در برابر برخی عوامل محیطی مقاوم باشند.

مزایا:

- مقاومت عالی در برابر مواد شیمیایی: پوششهای پلاستیکی مقاومت بالایی در برابر مواد شیمیایی خورنده دارند و برای محیطهای شیمیایی مناسب هستند.

- مقاومت در برابر ضربه: این پوششها میتوانند مقاومت خوبی در برابر ضربات مکانیکی داشته باشند.

معایب:

- محدودیت در دمای بالا: پوششهای پلاستیکی بهراحتی در دماهای بالا دچار تغییر شکل میشوند.

- ساییدگی: این پوششها ممکن است بهراحتی ساییده شوند و نیاز به ترمیم مداوم داشته باشند.

فرآیند گالوانیزه سرد:

گالوانیزه سرد یک روش پوششدهی فلزات است که در آن لایهای از روی (Zn) بر سطح فلزات اعمال میشود تا از خوردگی و زنگزدگی آنها جلوگیری کند. این فرآیند بهویژه برای فلزات در معرض رطوبت و شرایط محیطی دشوار بسیار مؤثر است. در این بخش، نحوه اعمال لایه روی و روشهای مختلف گالوانیزه سرد توضیح داده میشود.

نحوه اعمال لایه روی

فرآیند گالوانیزه سرد معمولاً با استفاده از دو روش اصلی انجام میشود:

روش الکتروشیمیایی: در این روش، فلز بهعنوان آند در یک حمام الکترولیتی قرار میگیرد و جریان الکتریکی از طریق محلول الکترولیت عبور میکند. این جریان باعث رسوب فلز روی بر سطح فلز اصلی میشود. این روش اغلب برای قطعات کوچکتر یا مواردی که نیاز به دقت بالاتری دارند، استفاده میشود. لایه روی که به این طریق ایجاد میشود، ضخامت کنترلشدهای دارد و بهطور مؤثری فلز را در برابر خوردگی محافظت میکند.

روش شیمیایی: در این روش، فلز در یک محلول شیمیایی حاوی نمکهای روی غوطهور میشود. این محلول با واکنش شیمیایی باعث ایجاد لایهای از روی بر سطح فلز میشود. این روش سادهتر و سریعتر از روش الکتروشیمیایی است و برای پوششدهی قطعات بزرگتر یا مواردی که دقت کمتری لازم است، مناسبتر است.

تأثیر فرآیند گالوانیزه سرد بر ویژگیهای فلز

گالوانیزه سرد بهویژه بر ویژگیهای سطح فلز تأثیر زیادی دارد. لایه روی که روی سطح فلز قرار میگیرد، بهعنوان یک سد محافظ عمل میکند و فلز را از عوامل خوردگی مانند رطوبت، نمکها و مواد شیمیایی آسیبزا محافظت میکند. این لایه علاوه بر مقاومت در برابر خوردگی، به فلز مقاومت در برابر سایش و آسیبهای مکانیکی نیز میدهد.

لایه روی به دلیل ویژگیهای ضدزنگ بودن، برای استفاده در صنایع مختلفی مانند خودروسازی، ساخت و ساز و الکترونیک بسیار مناسب است. همچنین، این لایه موجب افزایش طول عمر مفید محصولات فلزی میشود و نیاز به نگهداری کمتری دارد.

مزایای فرآیند گالوانیزه سرد:

- مقاومت بالا در برابر خوردگی: لایه روی از تماس فلز با عوامل خورنده مانند رطوبت، نمک و هوا جلوگیری میکند.

- سرعت بالا: فرآیند گالوانیزه سرد بهدلیل استفاده از روشهای سریع مانند الکتروشیمیایی یا شیمیایی، زمان کوتاهی برای اعمال پوشش نیاز دارد.

- هزینه مناسب: این فرآیند معمولاً هزینه کمتری نسبت به روشهای دیگر پوششدهی مانند گالوانیزه گرم دارد.

- ظاهر زیبا: گالوانیزه سرد باعث ایجاد سطحی صاف و براق روی فلزات میشود که در بسیاری از صنایع، از جمله دکوراسیون و طراحی داخلی، اهمیت دارد.

در نهایت، گالوانیزه سرد با ارائه یک لایه محافظتی مقاوم و کمهزینه، راهحل مناسبی برای بسیاری از صنایع است که بهدنبال افزایش عمر مفید فلزات و کاهش هزینههای نگهداری هستند.

چالشها و محدودیتهای گالوانیزه سرد

اگرچه گالوانیزه سرد بهعنوان یک روش پوششدهی فلزات با مزایای زیادی همچون مقاومت بالا در برابر خوردگی، کاهش هزینههای نگهداری و افزایش طول عمر مفید قطعات شناخته میشود، اما این روش نیز دارای چالشها و محدودیتهایی است که باید در هنگام انتخاب آن در نظر گرفته شوند. در این بخش، به برخی از این چالشها و محدودیتها پرداخته میشود:

1. محدودیت در ضخامت پوشش

یکی از بزرگترین چالشهای گالوانیزه سرد، محدودیت در ضخامت لایه روی است. این روش پوششدهی معمولاً لایهای نازکتر نسبت به گالوانیزه گرم ایجاد میکند. در نتیجه، اگر قطعات در معرض شرایط بسیار سخت و خورنده قرار گیرند، ممکن است پوشش کافی برای محافظت از فلز در برابر آسیبهای محیطی فراهم نکند. بهویژه در محیطهای صنعتی با رطوبت بالا یا در تماس با مواد شیمیایی خورنده، لایه نازک روی ممکن است به مرور زمان آسیب ببیند و عملکرد خود را از دست بدهد. بنابراین، در شرایطی که نیاز به حفاظت بیشتر از فلزات باشد، ممکن است روشهای دیگری مانند گالوانیزه گرم یا پوششهای چندگانه ترجیح داده شوند.

2. هزینههای اولیه بالا

اگرچه فرآیند گالوانیزه سرد در طولانیمدت میتواند به کاهش هزینههای نگهداری و تعمیرات منجر شود، هزینههای اولیه اعمال پوشش سرد میتواند برای برخی صنایع بالا باشد. بهویژه در پروژههای بزرگ یا زمانی که نیاز به پوششدهی قطعات زیادی باشد، هزینههای اجرایی این فرآیند ممکن است بیشتر از سایر روشهای پوششدهی، مانند رنگآمیزی یا گالوانیزه گرم، تمام شود. این موضوع ممکن است برای کسبوکارهایی که بهدنبال کاهش هزینهها در مراحل اولیه تولید هستند، چالشبرانگیز باشد.

3. مقاومت کمتر در برابر آسیبهای مکانیکی

در مقایسه با گالوانیزه گرم که لایهای ضخیمتر از روی ایجاد میکند، پوششهای گالوانیزه سرد معمولاً لایه نازکتری دارند که ممکن است در برابر آسیبهای مکانیکی مانند ضربه یا خراش مقاومت کمتری داشته باشد. این میتواند در صنایعی که قطعات تحت فشار یا ضربههای مکرر قرار دارند، مشکل ایجاد کند. در چنین مواردی، ممکن است نیاز به لایههای اضافی محافظتی یا استفاده از روشهای پوششدهی دیگر مانند پوششهای پلیمری یا گالوانیزه گرم باشد.

4. حساسیت به شرایط محیطی خاص

در برخی شرایط خاص، مانند دماهای بسیار پایین یا بسیار بالا، پوشش گالوانیزه سرد ممکن است عملکرد مطلوبی نداشته باشد. لایه روی که بهوسیله فرآیند گالوانیزه سرد ایجاد میشود، ممکن است در شرایط خاص مانند تغییرات شدید دما یا محیطهای خیلی خشن تحت تأثیر قرار بگیرد و عملکرد خود را از دست بدهد. در این موارد، برای حفظ کیفیت پوشش، ممکن است نیاز به تغییر روش پوششدهی یا استفاده از مواد محافظتی اضافی باشد.

5. مسائل زیستمحیطی در فرآیند تولید

اگرچه گالوانیزه سرد بهطور کلی فرآیند کمآلایندهتری نسبت به برخی روشهای دیگر پوششدهی مانند گالوانیزه گرم است، اما همچنان ممکن است در فرآیند تولید این پوشش، مواد شیمیایی و آلایندههایی به محیط زیست وارد شوند. بهویژه در فرآیندهای الکتروشیمیایی که از محلولهای شیمیایی استفاده میشود، کنترل دقیق میزان مصرف مواد شیمیایی و مدیریت ضایعات از اهمیت بالایی برخوردار است. عدم رعایت استانداردهای زیستمحیطی میتواند موجب مشکلات زیستمحیطی و افزایش هزینهها شود.

6. نیاز به دقت در اجرای فرآیند

گالوانیزه سرد بهویژه در روشهای الکتروشیمیایی نیاز به دقت بالایی در کنترل پارامترهای فرآیند مانند دما، جریان الکتریکی و زمان دارد. عدم کنترل صحیح این پارامترها میتواند منجر به ایجاد پوششهای نازک یا ناهموار شود که موجب کاهش اثر بخشی پوشش در محافظت از فلز در برابر خوردگی میشود. بنابراین، نیاز به دستگاههای دقیق و اپراتورهای ماهر برای اجرای این فرآیند وجود دارد، که این موضوع میتواند هزینههای اجرایی را افزایش دهد.

آینده گالوانیزه سرد در صنایع

گالوانیزه سرد بهعنوان یکی از مهمترین روشهای پوششدهی فلزات، در بسیاری از صنایع بهویژه در صنایعی که نیاز به حفاظت در برابر خوردگی و زنگزدگی دارند، به کار میرود. در حالی که این فرآیند تاکنون بهطور گستردهای مورد استفاده قرار گرفته است، انتظار میرود که در آینده پیشرفتهای قابل توجهی در زمینه بهبود عملکرد، کاهش هزینهها و بهینهسازی فرآیند گالوانیزه سرد ایجاد شود. در این بخش به برخی از روندهای پیشرفت احتمالی در این حوزه خواهیم پرداخت.

1. پیشرفتهای محیط زیستی و کاهش آلایندگیها

یکی از مهمترین نگرانیهای جهانی در سالهای اخیر، حفظ محیط زیست و کاهش آلایندهها است. با توجه به این نیاز، صنعت گالوانیزه سرد نیز بهطور فزایندهای به سمت فرآیندهایی میرود که کمترین آسیب را به محیط زیست وارد کنند. در آینده، با استفاده از فناوریهای نوین مانند مواد جایگزین برای محلولهای شیمیایی گالوانیزه یا استفاده از روشهای الکتروشیمیایی پیشرفته، احتمال کاهش مصرف مواد سمی و آلودگیهای صنعتی افزایش مییابد.

بهویژه، استفاده از فناوریهای سبز مانند الکترودهای نوین یا روشهای بدون استفاده از مواد شیمیایی مضر، میتواند به کاهش مصرف انرژی و انتشار گازهای گلخانهای در فرآیند گالوانیزه سرد کمک کند. همچنین، پژوهشهای جدید بهطور فزایندهای بر استفاده از روشهای بازسازی و بازیافت در فرآیند گالوانیزه سرد متمرکز هستند که میتواند به حفظ منابع طبیعی و کاهش هدررفت مواد کمک کند.

2. کاهش هزینهها با استفاده از فناوریهای نوین

در حال حاضر، یکی از چالشهای عمده در فرآیند گالوانیزه سرد، هزینههای بالای اولیه برای اعمال پوشش است. اما پیشرفتهای تکنولوژیکی در زمینه ماشینآلات و مواد اولیه میتواند منجر به کاهش این هزینهها شود. استفاده از فناوریهای پیشرفته در تولید تجهیزات گالوانیزه سرد میتواند سرعت فرآیند را افزایش داده و در عین حال نیاز به انرژی را کاهش دهد.

علاوه بر این، با توجه به پیشرفتهای فناوری، احتمال استفاده از مواد جایگزین یا بهبود یافته برای پوششدهی فلزات نیز وجود دارد. این مواد میتوانند از نظر هزینهای مقرونبهصرفهتر باشند و در عین حال ویژگیهای عملکردی مشابهی با روی (که بهطور معمول برای گالوانیزه سرد استفاده میشود) ارائه دهند.

3. افزایش کارایی پوششها و مقاومت در برابر شرایط سخت

در آینده، تحقیقات بیشتری در زمینه بهبود کیفیت و کارایی پوششهای گالوانیزه سرد انجام خواهد شد. این پوششها بهطور خاص برای افزایش مقاومت در برابر آسیبهای مکانیکی، خوردگی شدید و سایر عوامل محیطی بهبود خواهند یافت. بهویژه در صنایع با شرایط سخت مانند صنایع نفت و گاز، گالوانیزه سرد ممکن است بهعنوان یک پوشش با دوامتر و مقاومتر در برابر مواد شیمیایی و دماهای بسیار بالا استفاده شود.

علاوه بر این، احتمال استفاده از فناوریهای نانو در فرآیند گالوانیزه سرد نیز وجود دارد. نانوپوششها میتوانند مقاومت فلزات را در برابر خوردگی و سایش بهطور چشمگیری افزایش دهند و عمر مفید قطعات فلزی را بیشتر کنند. این پیشرفتها همچنین میتوانند باعث کاهش نیاز به تعمیرات و نگهداری قطعات فلزی در صنایع مختلف شوند.

4. افزایش قابلیت پوششدهی به قطعات پیچیدهتر

یکی از چالشهای فعلی گالوانیزه سرد، پوششدهی به قطعات با شکلهای پیچیده است. در آینده، با پیشرفتهای در تکنیکهای گالوانیزه سرد، احتمالاً امکان پوششدهی قطعات پیچیدهتر و با دقت بالاتر فراهم خواهد شد. این پیشرفت میتواند بهویژه در صنایع خودروسازی، هوافضا و صنایع پزشکی مفید باشد، جایی که قطعات با اشکال خاص و نیاز به دقت بالا در پوششدهی دارند.

5. پوششهای چند لایه و ترکیبی

در آینده، استفاده از پوششهای ترکیبی یا چند لایه برای بهبود ویژگیهای عملکردی گالوانیزه سرد افزایش خواهد یافت. بهطور مثال، ترکیب پوشش گالوانیزه سرد با پوششهای پلیمری یا پوششهای ضدخوردگی دیگر میتواند مزایای چندگانهای همچون مقاومت بیشتر در برابر شرایط محیطی، آسیبهای مکانیکی و خوردگی شیمیایی را فراهم کند. این نوع پوششها ممکن است کاربرد زیادی در صنایعی مانند ساخت و ساز، خودروسازی و صنایع دریایی داشته باشند.

6. توسعه فناوریهای بدون تماس (Contactless)

پیشرفت در تکنولوژیهای گالوانیزه سرد بدون نیاز به تماس مستقیم با قطعات فلزی نیز میتواند در آینده گسترش یابد. بهعنوان مثال، استفاده از روشهای گالوانیزه سرد با استفاده از فناوریهای پلاسمایی یا لیزری میتواند فرآیند را سریعتر، دقیقتر و با کاهش آلودگیهای محیطی انجام دهد. این فناوریها همچنین ممکن است به بهبود کارایی فرآیند و کاهش هزینههای تولید کمک کنند.

نتیجهگیری:

گالوانیزه سرد با ویژگیهای منحصر بهفرد خود بهعنوان یک روش پوششدهی مؤثر و اقتصادی برای فلزات شناخته میشود. این فرآیند با ایجاد لایهای مقاوم در برابر خوردگی، آسیبهای مکانیکی و شیمیایی، بهویژه در شرایط محیطی سخت، عمر مفید قطعات فلزی را افزایش میدهد و نیاز به تعمیرات و نگهداری را کاهش میدهد. علاوه بر این، هزینههای پایینتر فرآیند گالوانیزه سرد نسبت به روشهای دیگر پوششدهی مانند گالوانیزه گرم و رنگآمیزی، آن را به گزینهای مقرونبهصرفه برای صنایع مختلف تبدیل کرده است.

با توجه به مزایای متعددی که این فرآیند ارائه میدهد، از جمله کاهش هزینههای طولانیمدت، مقاومت در برابر عوامل محیطی و افزایش دوام قطعات فلزی، گالوانیزه سرد بهویژه در صنایعی مانند خودروسازی، ساخت و ساز، نفت و گاز و برق و الکترونیک کاربرد وسیعی دارد. همچنین، پیشرفتهای تکنولوژیکی و پژوهشهای جاری نشان میدهد که در آینده، این فرآیند با بهبودهای محیطزیستی، کاهش هزینهها و افزایش کارایی، جایگاه مهمتری در صنایع مختلف خواهد داشت.